Wer ein wenig technische Fachkenntnisse besitzt, kann sich auch einen größeren 48V Akku bzw. Solarspeicher heute relativ einfach selber bauen. Auch wenn das Angebot an fertigen 48V Akkus inzwischen deutlich vielfältiger und günstiger ist als noch vor ein paar Jahren, kann man durch einen Eigenbau noch immer sehr viel Geld sparen. Hinsichtlich Qualität und Funktionalität müssen sich selbst gebaute LiFePo4-Akkus keinesfalls hinter kommerziellen Produkten verstecken. Im Gegenteil, ein sorgfältig selbst aufgebauter Akku kann gegenüber fertigen Akkus sogar Vorteile hinsichtlich Funktionalität und Wartungsfreundlichkeit besitzen. DIY-Akkus können durchaus so ausgelegt werden, dass sich sehr lange Lebenszeiten ergeben. Zudem kann dieser bei Zell-Problemen selbst repariert werden und kann von Kapazität und Maßen den eigenen Vorstellungen angepasst werden.

Nachdem ich euch kürzlich gezeigt habe, wie man einen 48V Akku aus fertigen Rack-Batterien zusammenstellt, zeige ich euch in diesem Projekt, wie ich einen 48V Akku komplett aus einzelnen Zellen selber aufbaue. Ihr erfahrt auch, wie man beides sogar kombinieren kann, um eine noch größerer Speicherkapazität zu ermöglichen.

Lithium-Eisenphosphat-Akku nach wie vor die Nummer 1 bei Heimspeichern

Wenn ihr meinen Blog oder meinen Videokanal verfolgt habt, dann wisst ihr ja sicher, dass ich schon viele Jahre auf sogenannten Lithium-Eisenphosphat Akkus (kurz LiFePo4 Akku oder auch LFP-Akku genannt) setze. Dieser Akkutyp hat sich aufgrund der hohen Sicherheit und der langen Lebensdauer schon länger bei Heimspeichern für Solaranlagen durchgesetzt. Bereits 2021 habe ich ja ein 24V LiFePo4 Projekt mit 5000 Wh Kapazität als Projekt vorgestellt und ausführlich erläutert (siehe hier). Dieser Akku erfreut sich auch noch heute bester Gesundheit und hat über die Jahre kaum an Kapazität verloren, das war früher mit AGM-, Blei- und Bleigel-Batterien unvorstellbar. LiFePo4 Akkus werden heute in allen modernen Speicher-Systemen genutzt, sowohl für große Dachsolaranlagen, Balkonkraftwerke, Powerstationen und vieles mehr. Sie werden zum Beispiel auch den in den bekannten Zendure-Speichern wie Solarflow, Hyper 2000, AIO2400 usw. eingesetzt. Sie gelten als besonders sicher, da sie nicht zum Durchgehen bzw. zum Brennen und Explodieren neigen, wie man es von normale Lithium Akkus her immer mal wieder in den Schlagzeilen lesen muss! Das Thema Sicherheit und Langlebigkeit habe ich bereits in zahlreichen Artikeln und Videos ausführlich behandelt. Ich denke, dies ist den meisten bereits bekannt. Falls nicht, empfehle ich, einen Blick auf meine zahlreichen LiFePO4-Projekte und Akku-Tests zu werfen, wo ihr weiterführende Informationen dazu findet.

Wenn ihr meinen Blog oder meinen Videokanal verfolgt habt, dann wisst ihr ja sicher, dass ich schon viele Jahre auf sogenannten Lithium-Eisenphosphat Akkus (kurz LiFePo4 Akku oder auch LFP-Akku genannt) setze. Dieser Akkutyp hat sich aufgrund der hohen Sicherheit und der langen Lebensdauer schon länger bei Heimspeichern für Solaranlagen durchgesetzt. Bereits 2021 habe ich ja ein 24V LiFePo4 Projekt mit 5000 Wh Kapazität als Projekt vorgestellt und ausführlich erläutert (siehe hier). Dieser Akku erfreut sich auch noch heute bester Gesundheit und hat über die Jahre kaum an Kapazität verloren, das war früher mit AGM-, Blei- und Bleigel-Batterien unvorstellbar. LiFePo4 Akkus werden heute in allen modernen Speicher-Systemen genutzt, sowohl für große Dachsolaranlagen, Balkonkraftwerke, Powerstationen und vieles mehr. Sie werden zum Beispiel auch den in den bekannten Zendure-Speichern wie Solarflow, Hyper 2000, AIO2400 usw. eingesetzt. Sie gelten als besonders sicher, da sie nicht zum Durchgehen bzw. zum Brennen und Explodieren neigen, wie man es von normale Lithium Akkus her immer mal wieder in den Schlagzeilen lesen muss! Das Thema Sicherheit und Langlebigkeit habe ich bereits in zahlreichen Artikeln und Videos ausführlich behandelt. Ich denke, dies ist den meisten bereits bekannt. Falls nicht, empfehle ich, einen Blick auf meine zahlreichen LiFePO4-Projekte und Akku-Tests zu werfen, wo ihr weiterführende Informationen dazu findet.

48V Akku eignet sich für Einspeise-Solaranlagen, Nulleinspeisung oder auch Insel-Solaranlagen

Meinen 48V Akku nutze ich vorwiegend für eine Victron Anlage mit einem MultiPlus II, den ich vorwiegend im Inselbetrieb oder auch für Notstrom verwende. Man kann den Akku aber problemlos auch für die Einspeisung oder sogenannte Nulleinspeisung nutzen, auch damit habe ich im Zuge meiner Arbeit und meinen Tests schon viel Erfahrungen machen können.

Meinen 48V Akku nutze ich vorwiegend für eine Victron Anlage mit einem MultiPlus II, den ich vorwiegend im Inselbetrieb oder auch für Notstrom verwende. Man kann den Akku aber problemlos auch für die Einspeisung oder sogenannte Nulleinspeisung nutzen, auch damit habe ich im Zuge meiner Arbeit und meinen Tests schon viel Erfahrungen machen können.

Auch könnte man den hier gezeigten 48V Speicher zum Beispiel mit dem MultiPlus II* im Nulleinspeise-Modus nutzen, dann müsste der Wechselrichter lediglich als sogenanntes ESS-System (Energy Storage System) in den Einstellungen umkonfiguriert werden. Noch einfacher ginge es mit anderen Wechselrichtern wie Lumentree oder Sun600 / Sun1000 (siehe diesen Artikel). Mit solch einem einfachen Wechselrichter könnte man den Akku als Nulleinspeise-Anlage, ähnlich den Balkonkraftwerk-Speichern, nutzen. Mehr zu dem Thema findet ihr auch hier im Artikel und Video. Alle Wechselrichter, die mit 48V zurechtkommen und keine besondere digitale Schnittstelle erfordern, arbeiten gewöhnlich sehr gut mit diesem DIY-Speicher zusammen. Wie ihr etwas weiter unten im Artikel seht, betreibe ich diesen 48V Eigenbau Akku sogar problemlos parallel an einem fertigen 48V Speicher aus kommerziellen 48V Rack Akkus. Auch das ist machbar, man kann den Speicher durch weitere Akkus problemlos erweitern.

48V LiFePo4 Akku hat sich im Dauereinsatz bewährt

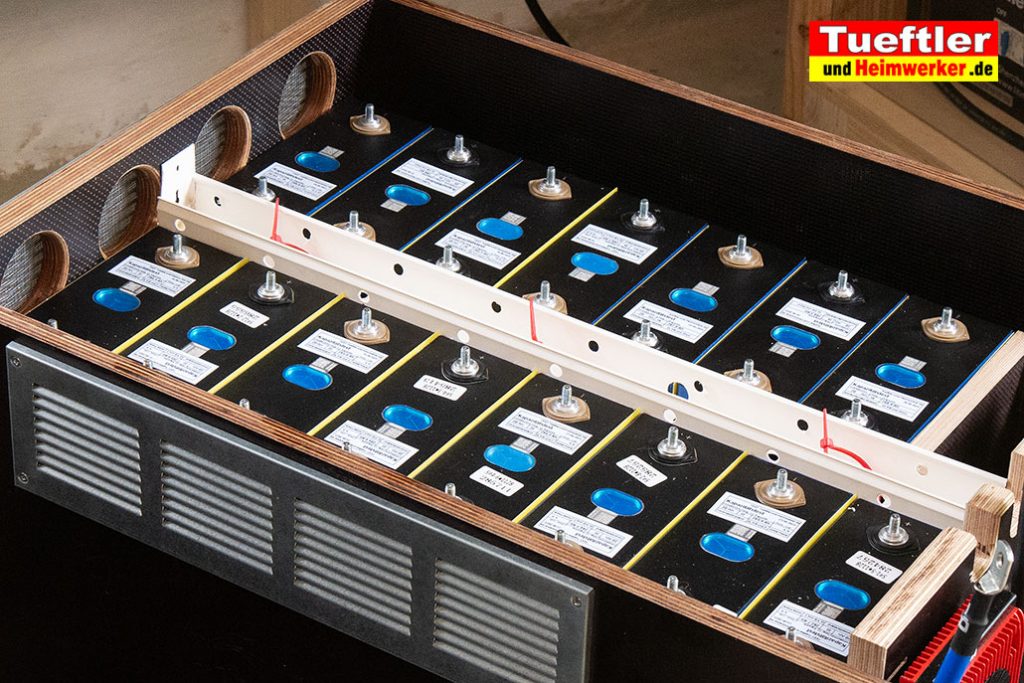

Ich habe den hier vorgestellten Speicher bereits vor ca. einem halben Jahr gebaut und habe diesen somit schon viele Monate erfolgreich im Dauereinsatz. Das Konzept hat sich für mich also bewährt, daher habe ich aufgrund eurer Anfragen jetzt gerne noch diese Projektbeschreibung mit Zeichnungen, Bauteileliste und Maßangaben für euch angefertigt. Leider hat es zeitlich nicht früher geklappt, da oft die Beschreibung und die Zeichnungen ein Vielfaches mehr Arbeitszeit bedeuten als der eigentliche Bau selbst. Aber damit nicht jeder das Rad wieder neu erfinden muss, finde ich eine gut bebilderte Projektbeschreibung schon auch sinnvoll, zumal man im Internet und auf Youtube ansonsten oft vorwiegend nur kleine Bauabschnitte zu sehen bekommt. Diese Projektseite enthält sehr detailreiche Informationen und viele Bilder und Zeichnungen, denn der Teufel steckt manchmal einfach im Detail. Das Projekt soll einfach als Anregung dienen und euch einiges an Speicher-Erfahrungen vermitteln. Natürlich gibt es auch viele andere Möglichkeiten um einen Akku zu bauen, aber das Grundprinzip dürfte immer sehr ähnlich ausfallen.

Ich habe den hier vorgestellten Speicher bereits vor ca. einem halben Jahr gebaut und habe diesen somit schon viele Monate erfolgreich im Dauereinsatz. Das Konzept hat sich für mich also bewährt, daher habe ich aufgrund eurer Anfragen jetzt gerne noch diese Projektbeschreibung mit Zeichnungen, Bauteileliste und Maßangaben für euch angefertigt. Leider hat es zeitlich nicht früher geklappt, da oft die Beschreibung und die Zeichnungen ein Vielfaches mehr Arbeitszeit bedeuten als der eigentliche Bau selbst. Aber damit nicht jeder das Rad wieder neu erfinden muss, finde ich eine gut bebilderte Projektbeschreibung schon auch sinnvoll, zumal man im Internet und auf Youtube ansonsten oft vorwiegend nur kleine Bauabschnitte zu sehen bekommt. Diese Projektseite enthält sehr detailreiche Informationen und viele Bilder und Zeichnungen, denn der Teufel steckt manchmal einfach im Detail. Das Projekt soll einfach als Anregung dienen und euch einiges an Speicher-Erfahrungen vermitteln. Natürlich gibt es auch viele andere Möglichkeiten um einen Akku zu bauen, aber das Grundprinzip dürfte immer sehr ähnlich ausfallen.

Hinweise für Technik-, Akku- und Solar-Einsteiger

Ich möchte an dieser Stelle aber, wie schon bei anderen ähnlichen Artikeln, betonen, dass der Bau und der Betrieb von Akkus nicht ganz  ungefährlich ist. Wir arbeiten zwar hier nur mit einer Gleichspannung von ca. 48V, welche im Regelfall noch nicht gefährlich ist. Allerdings arbeiten wir hier mit Zellen, die eine große Energiemenge speichern können und bei Kurzschlüssen oder anderen Fehlern enorm große Ströme abgeben. Ein gravierender Fehler wie ein Kurzschluss kann selbst Drähte mit großem Querschnitt blitzartig zum Verglühen bringen. Sogar brennende Lichtbögen (ähnlich wie bei Schweißgeräten) können dann entstehen. Diese können nicht nur einen Brand auslösen, sondern auch gefährliche Verbrennungen bis tödliche Verletzungen verursachen.

ungefährlich ist. Wir arbeiten zwar hier nur mit einer Gleichspannung von ca. 48V, welche im Regelfall noch nicht gefährlich ist. Allerdings arbeiten wir hier mit Zellen, die eine große Energiemenge speichern können und bei Kurzschlüssen oder anderen Fehlern enorm große Ströme abgeben. Ein gravierender Fehler wie ein Kurzschluss kann selbst Drähte mit großem Querschnitt blitzartig zum Verglühen bringen. Sogar brennende Lichtbögen (ähnlich wie bei Schweißgeräten) können dann entstehen. Diese können nicht nur einen Brand auslösen, sondern auch gefährliche Verbrennungen bis tödliche Verletzungen verursachen.

Der Nachbau des Projekts ist daher nichts für Minderjährige. Auch Laien mit geringen Elektro-Kenntnissen, die zum Beispiel das Ohmsche Gesetz nicht wirklich auswendig kennen, würde ich vom Bau eines eigenen Akkus abraten. Der Artikel kann aber trotzdem auch für diese Zielgruppe informativ und hilfreich sein. Wenn ihr euch an so ein Akku-Projekt wagt, dann solltet ihr wirklich über gute Kenntnisse und Erfahrungen im Elektro-Bereich verfügen, ihr solltet also wirklich überlegen, ob ihr euch das selbst zutraut! Und vor allem solltet ihr langsam und sorgfältig arbeiten können und jeweils an Schutzmaßnahmen wie Schutzbrille, isoliertes Werkzeug usw. denken.

Egal ob ihr diesen Akku nachbaut od er einen ähnlichen Akku baut und nur einige Anregungen übernehmt, beachtet, dass ihr immer auf eigene Gefahr handelt! Ich gebe keine Gewähr oder Garantie für dieses Projekt oder Beschreibung, Zeichnung oder sonstiges. Ich zeige euch hier nur, wie ich meinen Akku baue und ihn selbst betreibe und lasse euch an den Erfahrungen teilhaben. Bei jedem Eigenbau von Technik-Produkten können sich bei Fehlern und Unfällen auch Probleme, Risiken im Hinblick auf Versicherungen (z. B. Gebäudeversicherung etc.) ergeben, auch das liegt natürlich in eurer Eigenverantwortung! Wenn ihr Ähnliches macht, geht das allein auf eure Kappe, jegliche Gewährleistung und Haftung wird natürlich ausgeschlossen, nur so kann ich diese Informationen kostenlos hier bereitstellen!

er einen ähnlichen Akku baut und nur einige Anregungen übernehmt, beachtet, dass ihr immer auf eigene Gefahr handelt! Ich gebe keine Gewähr oder Garantie für dieses Projekt oder Beschreibung, Zeichnung oder sonstiges. Ich zeige euch hier nur, wie ich meinen Akku baue und ihn selbst betreibe und lasse euch an den Erfahrungen teilhaben. Bei jedem Eigenbau von Technik-Produkten können sich bei Fehlern und Unfällen auch Probleme, Risiken im Hinblick auf Versicherungen (z. B. Gebäudeversicherung etc.) ergeben, auch das liegt natürlich in eurer Eigenverantwortung! Wenn ihr Ähnliches macht, geht das allein auf eure Kappe, jegliche Gewährleistung und Haftung wird natürlich ausgeschlossen, nur so kann ich diese Informationen kostenlos hier bereitstellen!

Solltet ihr euch den Eigenbau eines Akkus nicht zutrauen, so kann man auch mit fertigen Rack-Batterien deutlich einfacher einen Speicher aufbauen, auch hier gibt es schon preiswerte und gute Lösungen. Schaut einfach mal in den Artikel „48V Solarspeicher Akku-Rack selber bauen„.

Solltet ihr euch den Eigenbau eines Akkus nicht zutrauen, so kann man auch mit fertigen Rack-Batterien deutlich einfacher einen Speicher aufbauen, auch hier gibt es schon preiswerte und gute Lösungen. Schaut einfach mal in den Artikel „48V Solarspeicher Akku-Rack selber bauen„.  Wenn auch das noch etwas zu komplex für euch ist, dann gibt es inzwischen auch Lösungen, die man einfach nur noch in die Steckdose stecken muss und wirklich von jedem Plug-and-Play installiert werden können. Auch solche Lösungen teste ich immer wieder, auch im Langzeittest. Besonders empfehlen kann ich euch hier die Systeme von Zendure-Systeme wie das Zendure Hyper 2000. Solche steckbaren Speicher können heute sowohl kleine als auch größere Balkonkraftwerke und sogar große Dach-Solaranlagen durch einen Speicher ergänzen, ohne dass viel verkabelt werden muss. Oft reicht eine normale Steckdose für den Betrieb völlig aus! Schaut einfach mal in das Zendure Hyper 2000 Tutorial mit Video hinein. Blättert einfach mal meine Elektronik- und Solar-Artikel und Videos durch, hier findet eigentlich jeder DIY-Solar Bastler eine geeignete Lösung, die man leicht umsetzen kann.

Wenn auch das noch etwas zu komplex für euch ist, dann gibt es inzwischen auch Lösungen, die man einfach nur noch in die Steckdose stecken muss und wirklich von jedem Plug-and-Play installiert werden können. Auch solche Lösungen teste ich immer wieder, auch im Langzeittest. Besonders empfehlen kann ich euch hier die Systeme von Zendure-Systeme wie das Zendure Hyper 2000. Solche steckbaren Speicher können heute sowohl kleine als auch größere Balkonkraftwerke und sogar große Dach-Solaranlagen durch einen Speicher ergänzen, ohne dass viel verkabelt werden muss. Oft reicht eine normale Steckdose für den Betrieb völlig aus! Schaut einfach mal in das Zendure Hyper 2000 Tutorial mit Video hinein. Blättert einfach mal meine Elektronik- und Solar-Artikel und Videos durch, hier findet eigentlich jeder DIY-Solar Bastler eine geeignete Lösung, die man leicht umsetzen kann.

Wollt ihr noch kleiner anfangen und vielleicht erst mal einen kleineren Speicher bauen, dann ist oft ein 24V Akku eine gute Einsteigerlösung. Hier findet ihr ein gutes Projekt auf der Seite „24V Solarspeicher mit 5000 Wh selber bauen„. Dieser Speicher hat sich bei kleinen Solaranlagen ebenfalls sehr bewährt, fertige 24V oder 12V Akkutests sowie Zusatzteile findet ihr auch hier.

48V Akku Projekt – Meine Umsetzung

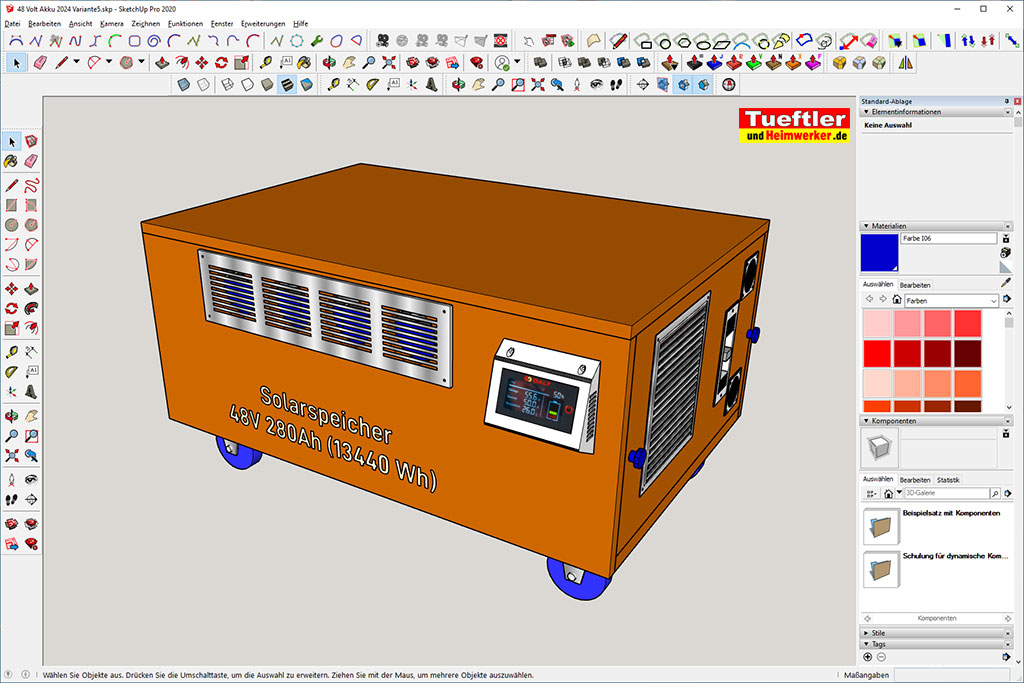

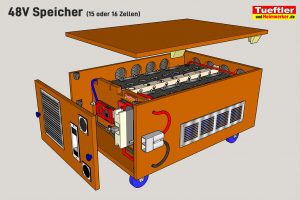

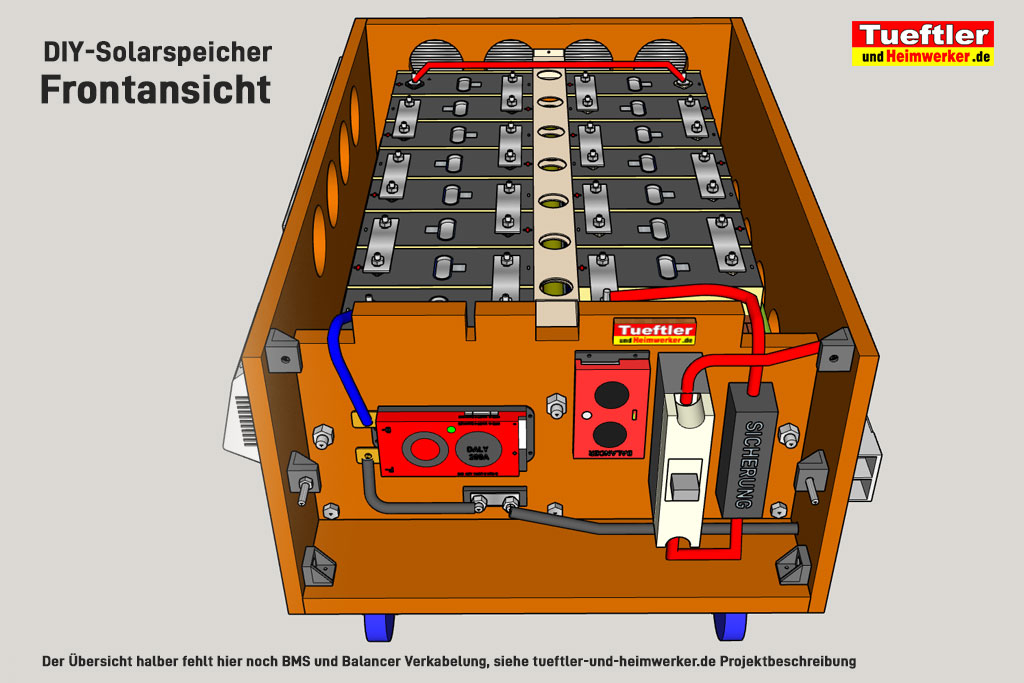

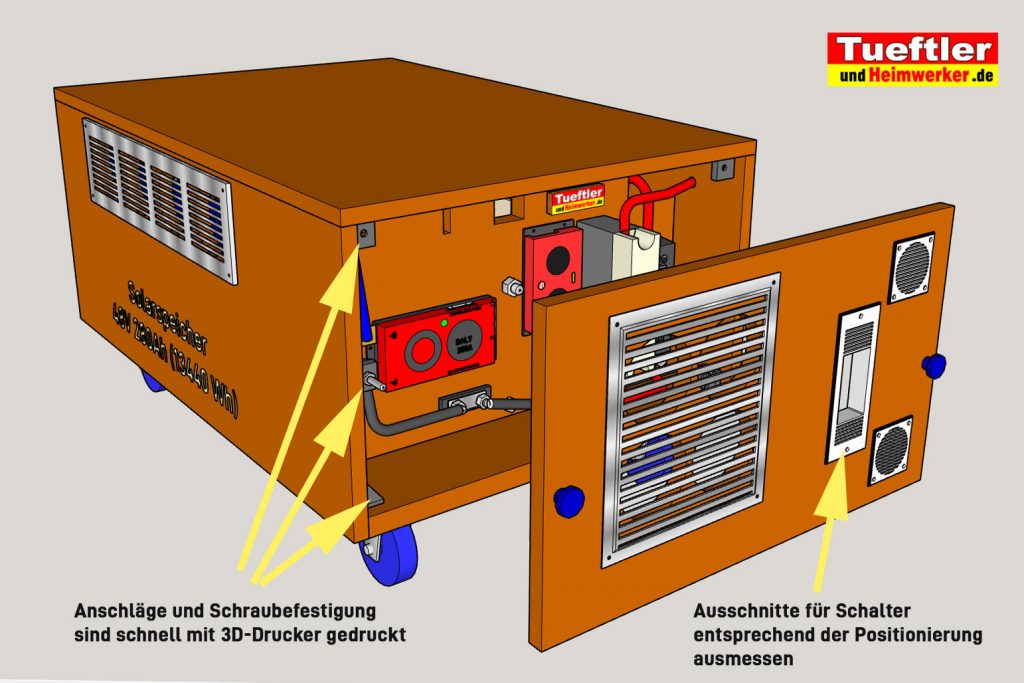

Bevor ich euch erläutere, wie ich meinen Speicher und das Gehäuse genau gebaut habe, zeige ich euch hier schon mal eine Abbildung, die den fertigen 48V-Speicher zeigt. Beim Bau habe ich mich diesmal nicht für ein Metallgehäuse wie noch bei meinem 24V-Projekt entschieden. Ich habe einfach kein Metallgehäuse gefunden, das optimal gepasst hätte. Bei den erhältlichen Bauformen hätte ich bei der Form und Größe einfach zu viele Kompromisse eingehen müssen. Es gibt zwar auch Akku-Gehäusebausätze, aber auch die schränken einen oft sehr ein, beispielsweise bei der Zellenanzahl oder den elektronischen Komponenten.

Bevor ich euch erläutere, wie ich meinen Speicher und das Gehäuse genau gebaut habe, zeige ich euch hier schon mal eine Abbildung, die den fertigen 48V-Speicher zeigt. Beim Bau habe ich mich diesmal nicht für ein Metallgehäuse wie noch bei meinem 24V-Projekt entschieden. Ich habe einfach kein Metallgehäuse gefunden, das optimal gepasst hätte. Bei den erhältlichen Bauformen hätte ich bei der Form und Größe einfach zu viele Kompromisse eingehen müssen. Es gibt zwar auch Akku-Gehäusebausätze, aber auch die schränken einen oft sehr ein, beispielsweise bei der Zellenanzahl oder den elektronischen Komponenten.

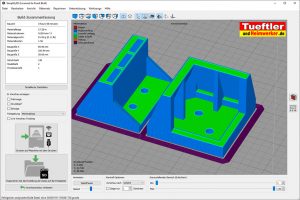

Und das Zurechtschweißen eines eigenen Metallgehäuses hätte einen sehr großen Aufwand bedeutet, zumal meine Schweißkünste beschränkt sind. Als Kompromiss habe ich ein Gehäuse aus Siebdruckplatten geplant, das hat sich schon mehrfach bewährt. Siebdruckplatten bieten auch eine gewisse Sicherheit, weil sie nicht so leicht entflammbar sind wie viele andere Holzplatten. Zudem sind Siebdruckplatten äußerst stabil, wasserfest und lassen sich einfach gut verarbeiten. Auch kommerzielle Wohnmobil-Akkus, die oft die gleichen Zellen nutzen, werden nicht selten in Gehäusen aus Siebdruckplatten verbaut. Mein 12V Akku Projekt hatte ich in der Vergangenheit ja auch mit Siebdruckplatten realisiert, siehe hier. Siebdruckplatten sind aus meiner Sicht durchaus für ein Akku-Gehäuse vertretbar, das muss aber jeder für sich entscheiden. Geplant habe ich den Akku wieder mit dem CAD-Programm Sketchup, dadurch kann alles auf den Millimeter genau im CAD-Programm ausgemessen und Platten auch maßgenau bestellt werden. Der Akku verdient sicher keinen Design-Preis, aber ein Designobjekt das war auch nicht mein Ziel, er sollte vor allem möglichst sicher, sehr wartungsfreundlich, platzsparend und einfach im Aufbau sein.

Die genaue Materialliste mit allen wichtigen Teilen findet ihr etwas weiter unten in diesem Artikel.

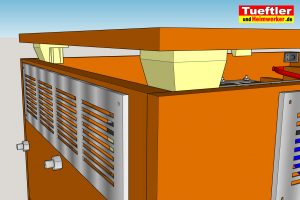

Da mein Akku in einem Kellerraum steht, in welchem die Temperatur nie unter 3° Celsius sinkt, brauchte ich hinsichtlich Frostschutz keine Maßnahmen wie besondere Isolierung / Heizung vorzusehen. Ich habe daher mehr darauf geachtet, dass die Zellen, das BMS (Batteriemanagementsystem) gut belüftet werden, damit sich auch bei extremer Akku-Belastung im Hochsommer keine Wärmestaus entstehen. Wie ihr auf den oberen Zeichnungen seht, sind auf allen Seiten Lüftungsgitter aus Metall angebracht.

Sollte es wider Erwarten doch mal mit einer Zelle Probleme ergeben und Gase aus dem Sicherheitsventil austreten oder sonstiges, so sorgt die Belüftung dafür, dass sich nicht so schnell Gaskonzentrationen unbemerkt sammeln können. Wenn man seinen Akku ordentlich aufbaut und es bei den Lade- und Entladeströmen nicht übertreibt, dann sollte ein Zellendefekt in der Praxis eigentlich nicht auftreten. Bei mir ist bislang noch nie eine Zelle kaputtgegangen, obwohl ich schon so einige Akkus über die Jahre gebaut habe und auch schon Jahre betreibe. Trotzdem muss man so etwas halt auch berücksichtigen.

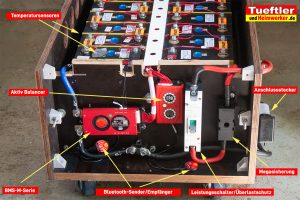

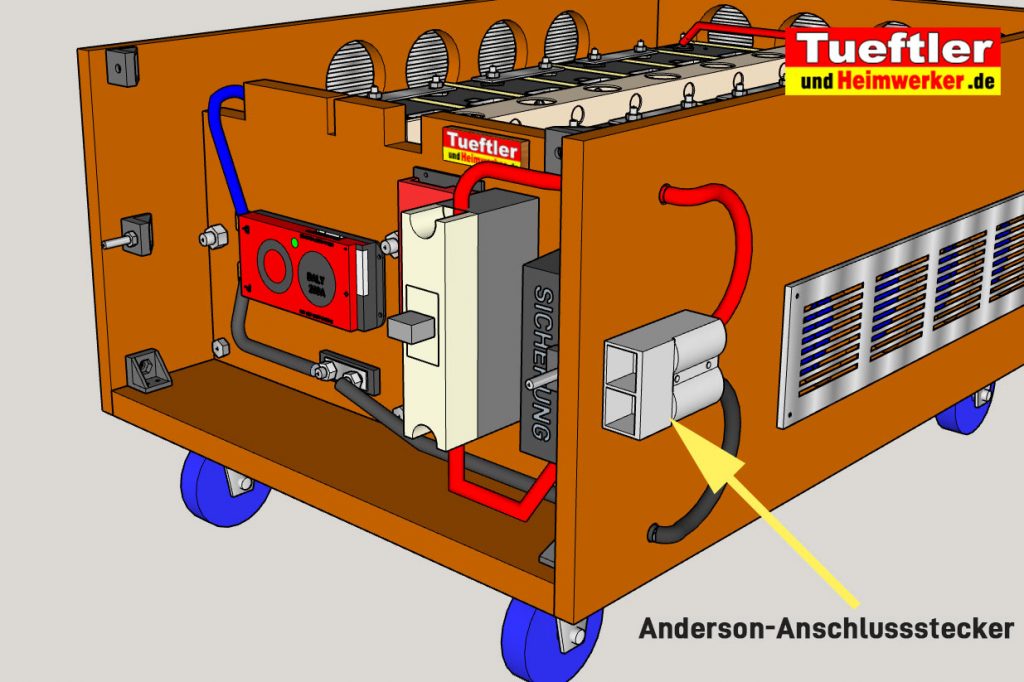

Im oberen Bild seht ihr den fertigen Speicher bei mir im Betrieb. Markiert habe ich im Bild einige Dinge, die beim Bau besonders wichtig waren und ich für besonders wichtig halte. Unter anderem war mir sehr wichtig, dass der Speicher rundum sauber und stabil geschlossen ist. Nicht selten sieht man in vielen anderen Bauanleitungen, dass Komponenten wie BMS oder Sicherungen einfach außen angeschraubt werden. Oder manchmal sind Elektronik und Kontakte nur durch eine dünne Acrylglasscheibe abgedeckt. Das halte ich beides für viel zu gefährlich im Alltag. Wenn der Akku in einem Raum steht, wo vielleicht auch andere Dinge wie Regale, Werkzeuge, Räder oder was auch immer stehen, dann muss man immer damit rechnen, dass irgendjemand vielleicht mal etwas auf den Speicher fallen lässt. Und dieses kann dann ganz schnell einen Kurzschluss und Brand auslösen. Das kann also hier nicht so einfach vorkommen, der Speicher ist stabil rundum geschlossen. Da die Lüftungsgitter alle geneigte Lamellen und ein feines Insektengitter besitzen, ist auch ein recht ordentlicher Schutz vor Insekten, Schmutz und in gewissem Maße sogar etwas Spritzwasser gegeben. Der Speicher besitzt zudem Rollen, damit er leicht positioniert werden kann, ohne den Kasten tragen zu müssen. Immerhin wiegt er am Ende rund 100 kg, das ist kein Leichtgewicht. In einem Problemfall könnte der Speicher leicht über eine Steckverbindung getrennt und aus dem Haus geschoben werden.Um jederzeit schnell auch mal Zellen und Elektronik kontrollieren zu können, können die Frontplatte und die obere Abdeckung sehr leicht ohne Werkzeug abgenommen werden.

Zur besseren Übersicht hier noch mal alle wichtigen Merkmale dieses LiFePo4 Speicher-Projektes:

- Sicheres geschlossenes Gehäuse verhindert ungewollten Kontakt mit stromführenden Teilen und schützt vor Verschmutzung und Insekten

- Der 48V-Speicher kann wahlweise 15 oder 16 Zellen aufnehmen (ich bevorzuge immer 15 Zellen)

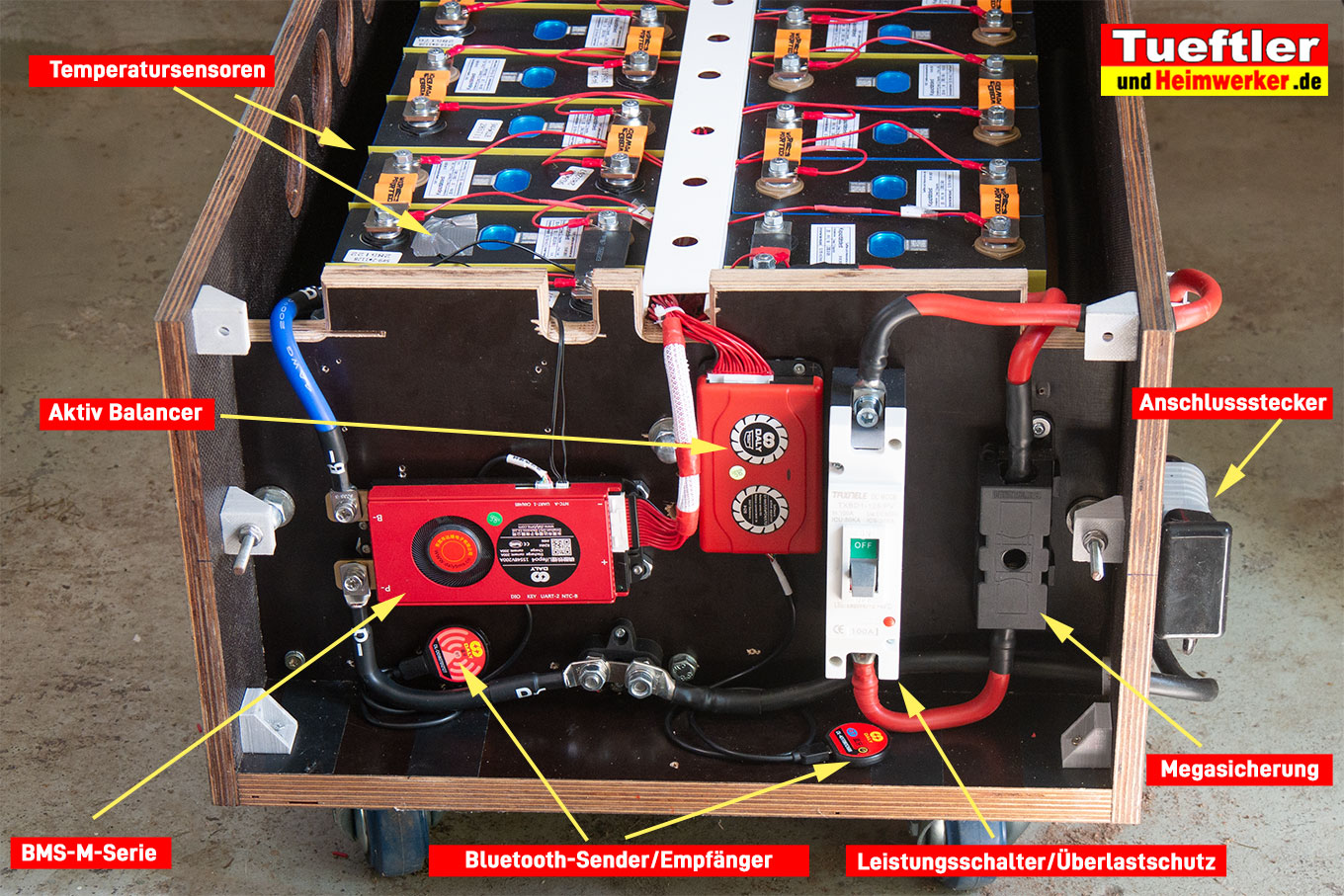

- Es wird ein neuartiges Daly 200A BMS der M-Serie eingesetzt, was deutlich weniger Wärme entwickelt als bisherige Daly BMS Typen und zudem noch kleiner ist.

- Ein zusätzlicher 1A Smart Balancer hält Zellen stets auf gleicher Spannung

- BMS und Balancer können drahtlos per Smartphone konfiguriert und überwacht werden (per Bluetooth)

- Vier verbaute Temperatursensoren überwachen den Akku und schalten diesen bei Übertemperatur aus

- Ein zusätzliches Display am Speicher erlaubt per Knopfdruck die Kontrolle von Spannung, Strom und Kapazitätsstatus sowie Temperatur

- Der Speicher ist dreifach abgesichert über BMS, über großen 100A MCCB Automat und über Mega-Sicherung

- Der Speicher kann von außen über Schalter am MCCB-Automat deaktiviert werden

- Das Anschlusskabel kann über 175A Anderson-Stecker leicht gesteckt und getrennt werden

- Elektronik- und Zellbereich ist sauber abgetrennt und über leicht abnehmbare Platten erreichbar

- Das Gehäuse ist rundum gut über Metalllamellen mit Fliegengitter belüftet, um Wärmestaus zu vermeiden

- Der ca. 100 kg schwere Speicher kann über 4 Schwerlastrollen leicht positioniert werden (muss nicht getragen werden)

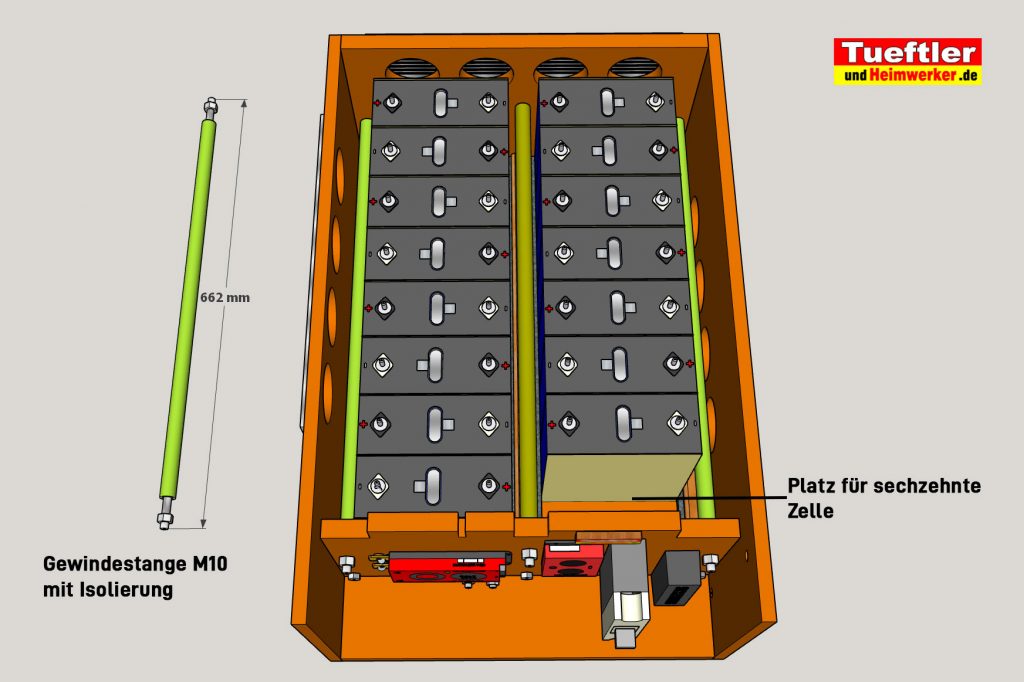

- Drei isolierte Gewindestangen und zwei spezielle Latten sorgen für einen gut einstellbaren Pressdruck, damit sich Zellen auch bei sehr schnellen Lade- und Entladevorgängen nicht verformen.

- Flexible Zellverbinder sorgen für sicheren Stromfluss und für weniger Belastung der Zellkontakte bei Zelldehnungen

- Zellen sowie alle anderen Komponenten sind leicht erreichbar und könnten jederzeit einfach ausgetauscht werden

Ich habe meinen Speicher so ausgelegt, dass er maximal mit 100A belastet werden kann. Im Regelbetrieb empfehle ich aber, die Ströme möglichst unter 50A zu halten, um eine möglichst lange Lebenszeit von geschätzten 15 bis 20 Jahren zu erreichen. Beachtet, dass bei einem 48V Akku ein Strom von 50A bereits eine Leistung von 2400W bedeutet, 100A würde bereits 4800W bedeuten. Letzteres wäre mehr Leistung, als es ein Steckdosenstromkreis im Haus liefern könnte!

Da ich den Speicher bei mir im Dauerbetrieb selten länger mit mehr als 1500W belaste, entwickelt dieser im Alltag eigentlich fast keinerlei spürbare Wärme. Das ist halt der große Vorteil eines 48V Akkus gegenüber niedrigeren Spannungen wie 12 oder 24V. Solche Leistungen sind für einen 48V Speicher mit 280 oder 300A LiFePo4-Zellen keine nennenswerte Herausforderung. Die Temperatur könnt ihr im Übrigen sehr gut mit dem Smartphone überwachen. Vier verbaute Temperatursensoren sorgen dafür, dass das BMS bei zu großer Hitze abgeschaltet wird.

Für den Bau des Akkus habe ich im übrigen 280 Ah Eve-Zellen verwendet, man könnte aber auch genauso gut 300A Zellen oder mehr nutzen, solange die Zellengröße gleich bleibt. Das ist im wesentlichen einfach nur eine Sache des Preises! Mein aktuell bevorzugter Lieferant ist Gobel Power*, hier bekommt man sehr gute 280A und 314A Eve Zellen zu wirklich fairen Preisen und oft schneller Lieferung aus Europa. Einen ausführlichen Test zu Gobel Power EVE-Zellen mit wichtigen Hintergrundinformationen findet ihr hier in meinem Blog.

Bau eines 48V Speichers mit ca. 14 kWh an Speicherkapazität

Damit ihr den Bau des Akkus möglichst gut nachvollziehen könnt, beschreibe ich meinen Aufbau vorwiegend anhand einiger Zeichnungen, wo ihr Schritt für Schritt maßgenau seht, wie ich diesen zusammengebaut und verkabelt habe. In diesem Zuge erfahrt ihr auch, warum ich mich für die jeweilige Bauweise und spezielle Komponenten entschieden habe. Es lohnt sich also, die Schritt-für-Schritt-Anleitung mal durchzulesen, auch wenn ihr vielleicht doch lieber einen fertigen Akku kaufen wollt. Man erfährt doch das ein oder andere, was bei der Auswahl oder bei der Beurteilung eines Akkus wichtig ist. Für diejenigen, die so einen Akku nachbauen wollen oder einen ähnlichen bauen wollen, versuche ich auch alle wichtigen Maßangaben und Bezugsquellen anzugeben oder in Zeichnungen einzuzeichnen. In meinem Kanal (schon abonniert?) werdet ihr auch noch ein Video finden, wo ich die wichtigsten Schritte beim Aufbau auch noch mal etwas genauer zeige.

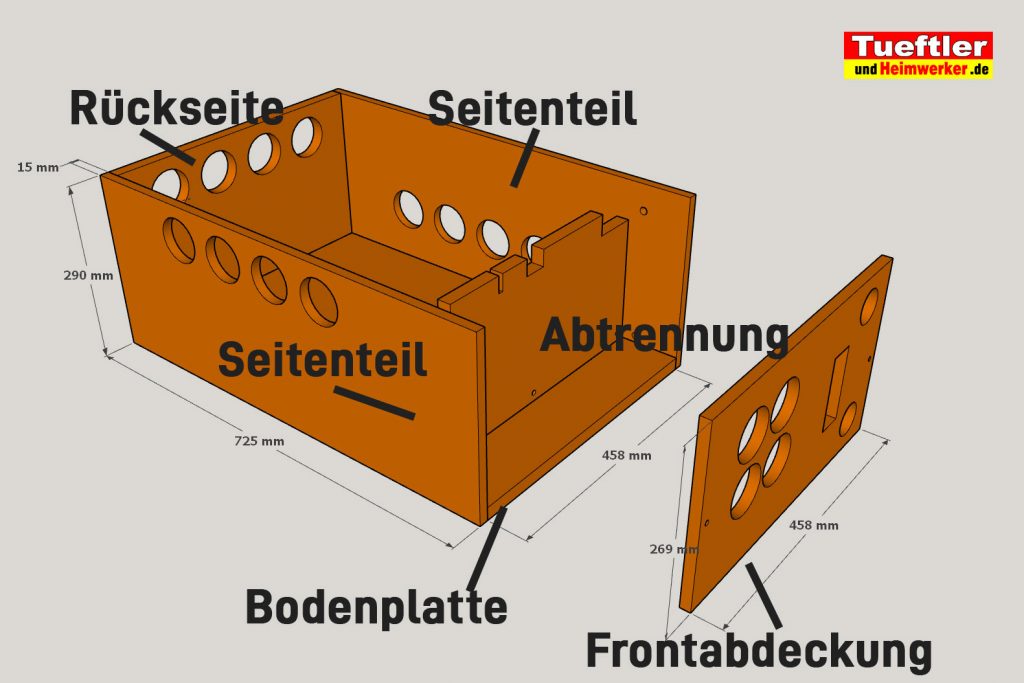

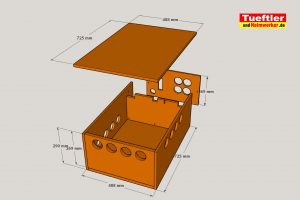

Schritt 1: Siebdruckplatten auf Maß bestellen oder zurechtsägen

Im ersten Schritt solltet ihr euch Siebdruckplatten mit den unten angegebenen Maßen besorgen. Die kann man sich entweder im Baumarkt zusägen lassen oder bei einem Ebay-Händler* auf Maß bestellen. Ich bestelle diese gerne im Baustoffhandel-Shop*, weil es von Qualität und Preis dort oft günstiger ist.

Im ersten Schritt solltet ihr euch Siebdruckplatten mit den unten angegebenen Maßen besorgen. Die kann man sich entweder im Baumarkt zusägen lassen oder bei einem Ebay-Händler* auf Maß bestellen. Ich bestelle diese gerne im Baustoffhandel-Shop*, weil es von Qualität und Preis dort oft günstiger ist.

In diesem Abschnitt wird benötigt:

- 1 Stück Bodenplatte Siebdruckplatte 725 x 458 x 21 mm * Bezug Baustoffhandel-Shop

- 2 Stück Seitenteile Siebdruckplatte 725 x 290 x 16 mm * Bezug Baustoffhandel-Shop

- 1 Stück Rückseite Siebdruckplatte 458 x 269 x 21 mm * Bezug Baustoffhandel-Shop

- 1 Stück Abtrennung Zellen- und Elektronikbereich Siebdruckplatte 458 x 239 x 21 mm * Bezug Baustoffhandel-Shop

- 1 Stück Frontplatte Siebdruckplatte 458 x 269 x 15 mm * Bezug Baustoffhandel-Shop

- 1 Stück Deckel Siebdruckplatte 725 x 488 x 15 mm * Bezug Baustoffhandel-Shop

Du unsere Seite da wir eine kleine Provision erhalten. Affiliate Links werden auch mit * gekennzeichnet.

Im ersten Arbeitsgang wird die Bodenplatte mit den Seitenteilen und der Rückseite entsprechend der unteren Abbildung verschraubt. Für das Verschrauben habe ich vorwiegend 4×40 mm oder 3,5×50 mm Schrauben verwendet, welche ich jeweils mit einem 3-mm-Bohrer vorgebohrt und mit einem Kegelsenker versenkt habe. Auf ein Verkleben habe ich diesmal verzichtet, das Verschrauben sollte ausreichen, da der fertige Akku sowieso später immer nur gerollt werden wird und ein Tragen nicht vorgesehen ist.

Die Platte zur Elektronik-Abtrennung wird in diesem Schritt noch nicht verschraubt, sie wird später über Gewindestangen und Schrauben zum Einstellen des Anpressdrucks benötigt und erst mal beweglich gehalten. Alle Löscher und Ausschnitte, die ihr hier schon in den Platten seht, können zu einem späteren Zeitpunkt noch mit Bohrer und Lochsäge angefertigt werden.

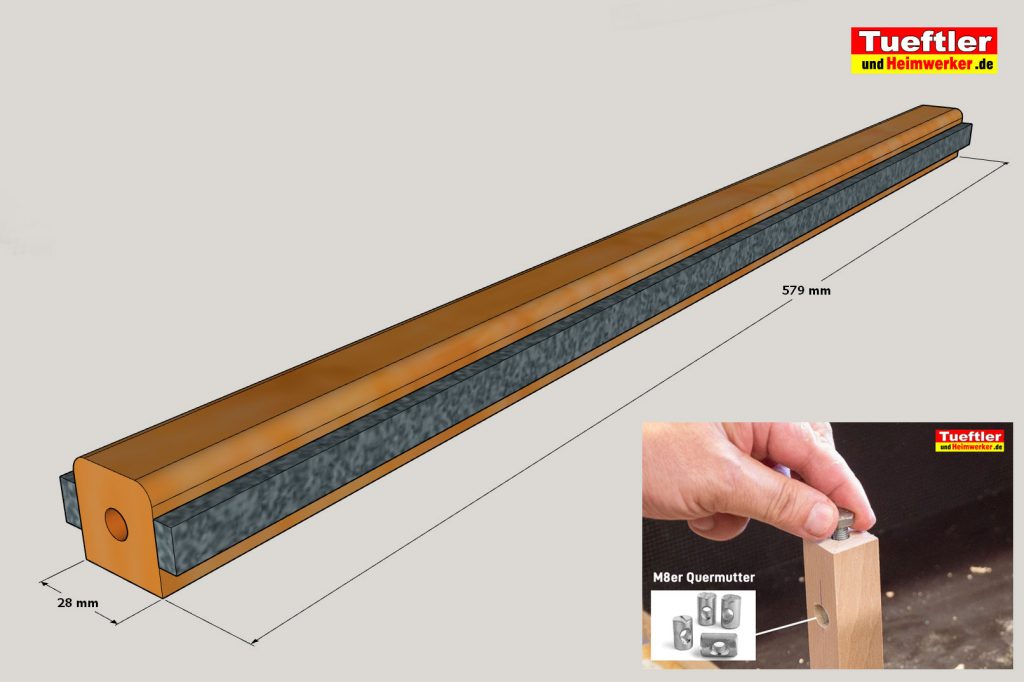

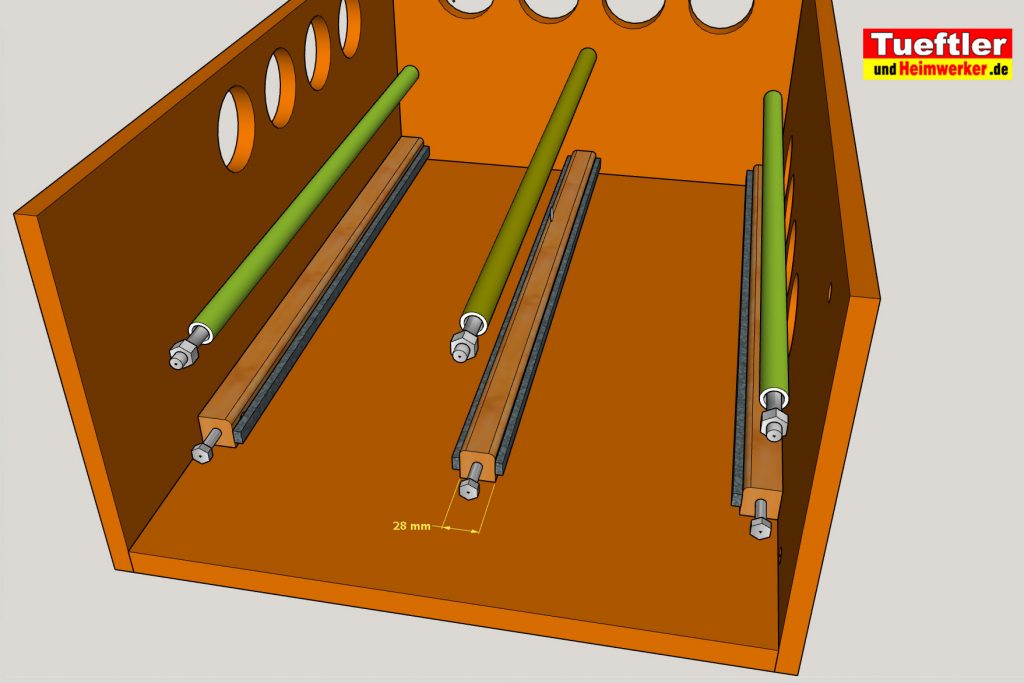

Schritt 2: Leisten für Zellenführung und Stabilität einsetzen.

Damit die Zellen sich im Gehäuse nicht verschieben können, aber dennoch ausreichend Luft zwischen Zellen und Gehäusewand zirkulieren kann, werden im nächsten Schritt 3 stabile Hartholz-Latten (z. B. Buche) für die Bodenplatte vorbereitet. Die Latten haben eine Länge von ca. 57,9cm und sind 28x28mm stark. Je nach Zellenstärke kann die Länge ein wenig abweichen. Insgesamt muss die Latte geringfügig kleiner sein als die 8 Zellen mit GFK-Trennplatten (0,5 mm) in der Länge einnehmen.

In diesem Abschnitt wird benötigt:

- 3 Stück Hartholz Latten 28x28mm und einer Länge von ca. 57,9cm Bezug Baumarkt

- 1 Rolle Moosgummi selbstklebend ca. 10 bis 20mm breit und ca. 5mm hoch Bezug Amazon*

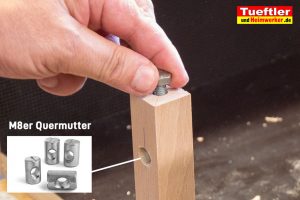

- 3 Stück Quermutterbolzen M8 12×18 Bezug Amazon*

Diese Latten werden neben den späteren Gewindestangen genutzt, um die Zellen fest in Position zu halten und eine Verformung zu verhindern. Damit die Zellen sauber eingestellt werden können, habe ich mit einem Abrundfräser die Kanten etwas abgerundet. Später wird noch ein ca. 5 mm starkes Moosgummi an die Seiten geklebt, damit die Zellen sauber gehalten werden, ohne, dass die Schutzisolierung an der Latte scheuert!

Damit später die Abtrennplatte die Zellen gut und stabil zusammenpresst, habe ich an den Lattenenden eine 8 mm Quermutter eingesetzt, wie im oberen Bild zu sehen. Die Quermutter erlaubt die feine Einstellung des unteren Anpressdrucks über eine normale 8 mm Sechskantschraube. Da die Hauptkräfte jedoch später über Gewindestangen abgefangen werden, könnte man statt Quermutter notfalls auch stärkere Holzschrauben nutzen. Im unteren Bild sieht man, wie später die Pressung mit Holzlatten und Gewindestangen erfolgt.

In den nachfolgenden Bildern seht ihr nochmal genau, wie die Holzlatten platziert werden. Angeschraubt werden diese von unten durch die Bodenplatte mit versenkten Holzschrauben. Ein paar Schrauben von der Seitenplatte stabilisieren das Gehäuse zusätzlich. Den Bildern könnt ihr auch entnehmen, an welcher Stelle ich die Löcher für die Gewindestangen und anderen Sechskantschrauben vorgesehen habe, damit alles später passt.

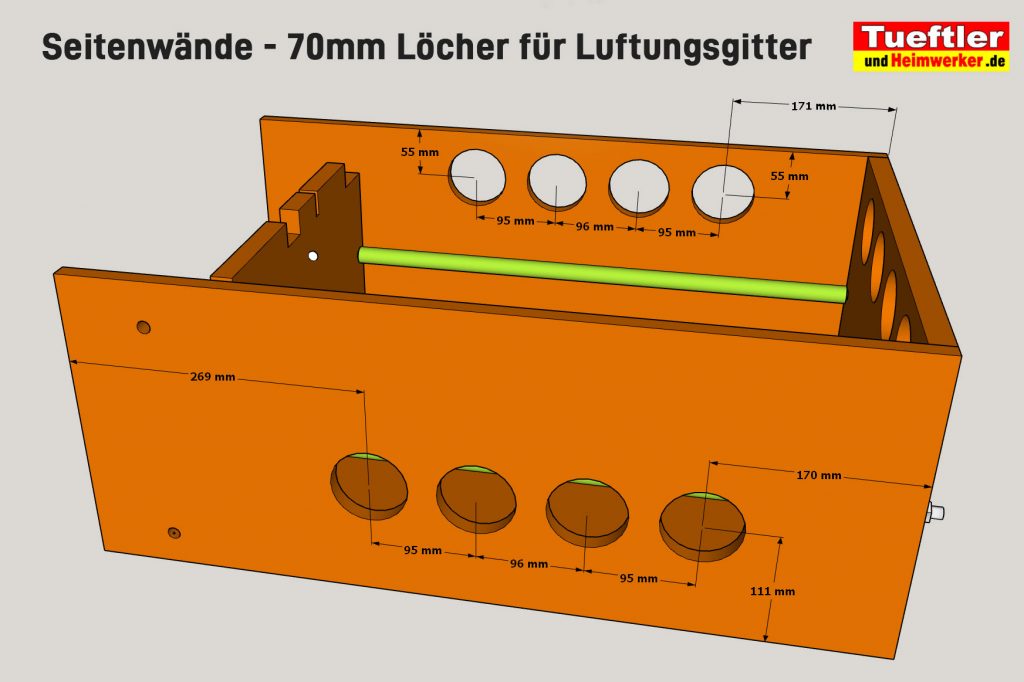

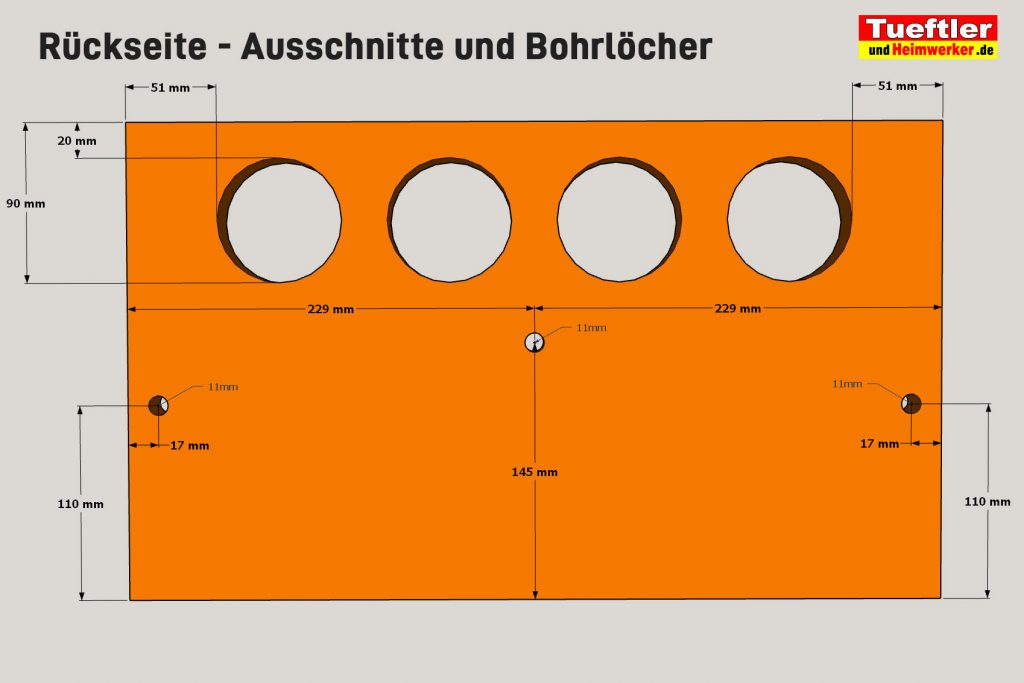

Schritt 3: Löcher für Lüftungsgitter vorsehen und Lüftungsgitter anbringen

Im nächsten Schritt habe ich dann die Ausschnitte und Löcher für die Lüftungsgitter mit einer Lochsäge ausgesägt. Je nach verwendeten Lüftungsgittern kann man die Öffnungen aussägen oder mit einem 60 bis 70 mm Lochbohrer ausbohren. Das Ausbohren hat den Vorteil, dass es schneller geht und das Gehäuse aufgrund der Stege zwischen den Löchern nicht so stark geschwächt wird. Wenn ihr andere Lüftungsgitter als ich verwendet, haltet diese einfach an und markiert euch die Stellen, wo ihr nachher die Löcher ausbohren wollt. Ihr könnt euch aber auch an der Zeichnung orientieren, wenn ihr die gleichen Lüftungsgitter verwendet.

Ich habe folgende Lüftungsgitter verwendet:

- 3 Stück Lüftungsgitter 400x100mm Verzinkt mit Insektenschutz * Bezug Amazon Shop

- 1 Stück Lüftungsgitter 200x200mm Verzinkt mit Insektenschutz * Bezug Amazon Shop

Beim Aussägen der Lüftungslöcher bohrt man am besten immer von zwei Seiten, auf diese Weise verhindert man, dass die schöne Beschichtung der Siebdruckplatte ausreißt. Anschließend habe ich die Löcher mit der Makita Einhandfräse* und Abrundfräser noch leicht abgerundet und mit Schleifpapier etwas glatt geschliffen. Alle Schnittkanten habe ich später noch mit etwas Epoxidharz versiegelt, damit später kein Staub austritt.

Die eigentlichen Lüftungsgitter können denn einfach mit jeweils 4 kleinen Schrauben von außen aufgeschraubt werden.

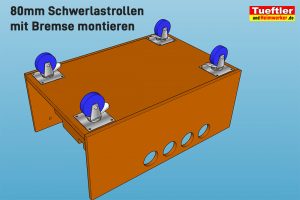

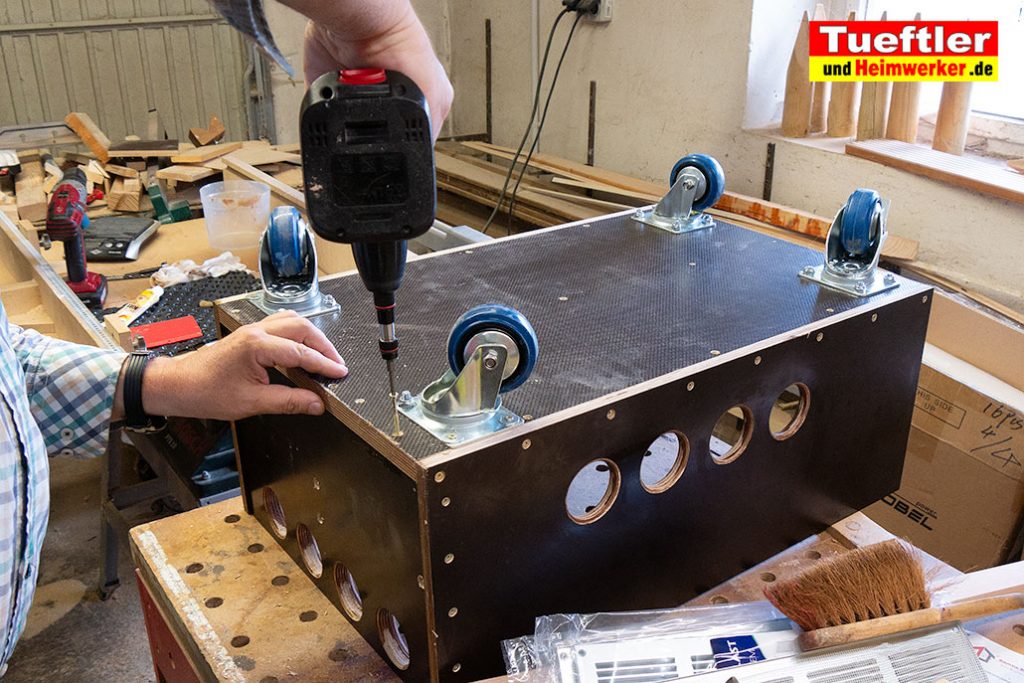

Schritt 4: Schwerlastrollen montieren

Nachdem alle Bohrungen erfolgt sind und die Lüftungsgitter montiert wurden, kann man die Räder montieren. Da der fertige Akku bei Verwendung von 280 bis 314A Zellen um die 100 kg wiegen, habe ich mich zu den bewährten 80 mm Schwerlastrollen* entschieden, die ich schon bei meinem 48V Akku-Rack Projekt verwendet habe.

Nachdem alle Bohrungen erfolgt sind und die Lüftungsgitter montiert wurden, kann man die Räder montieren. Da der fertige Akku bei Verwendung von 280 bis 314A Zellen um die 100 kg wiegen, habe ich mich zu den bewährten 80 mm Schwerlastrollen* entschieden, die ich schon bei meinem 48V Akku-Rack Projekt verwendet habe.

In diesem Schritt wird benötigt:

- 4 Stück Schwerlastrollen blau 80mm mindestens 2 Räder mit Bremse * Bezug Amazon

Mit diesen Rollen lässt sich später der fertige Akku wirklich sehr leicht bewegen. Man sollte mindestens zwei Rollen mit Bremse bestellen, sodass der Speicher später sicher und fest positioniert werden kann. Da ich immer auf Nummer sicher gehe, lege ich später aber sowieso immer noch mal eine Bremslatte vor die Räder.

Montiert habe ich die Räder vorwiegend mit M8er Schlossschrauben* die komplett durch die Bodenplatte gehen. Wichtig ist hier allerdings, dass der Kopf auf der Oberseite der Platte mit einem scharfen Forstner Bohrer (ca. 25 mm)* versenkt und anschließend mit Epoxidharz o. ä. versiegelt wird. Es muss ja sichergestellt werden, dass die Zellen später keinen Kontakt zu Metallteilen haben. Zwar sind die Zellen isoliert und wir bringen zudem noch eine GFK-Platte auf den Boden auf, dennoch sollte man immer doppelt sicher gehen! Da, wo es sich anbietet, kann man notfalls die Rollen auch teils mit Holzschrauben von unten durch die Platte in die Buche-Leiste verschrauben, auch das hat sich bewährt.

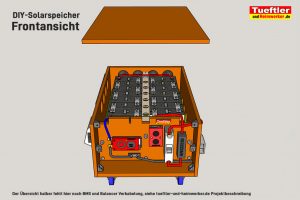

Schritt 5: Montage von Elektronik BMS, Balancer und Sicherungen

Da wir jetzt am Werktisch noch sehr gut an alles herankommen, könnten wir jetzt schon die Elektronik-Teile wie BMS, Balancer und Sicherungen an die Abtrennungsplatte schrauben. Wichtig ist dabei, dass man nicht die Löcher für die Gewindestangen und unteren Schrauben verdeckt. Man kann die Montage der Elektronik aber alternativ auch später noch nach dem Verpressen der Zellen montieren, man muss dann allerdings sehr vorsichtig sein, die Platte darf natürlich nie durchbohrt oder durchschraubt werden, sonst würde man die Zellen natürlich beschädigen!

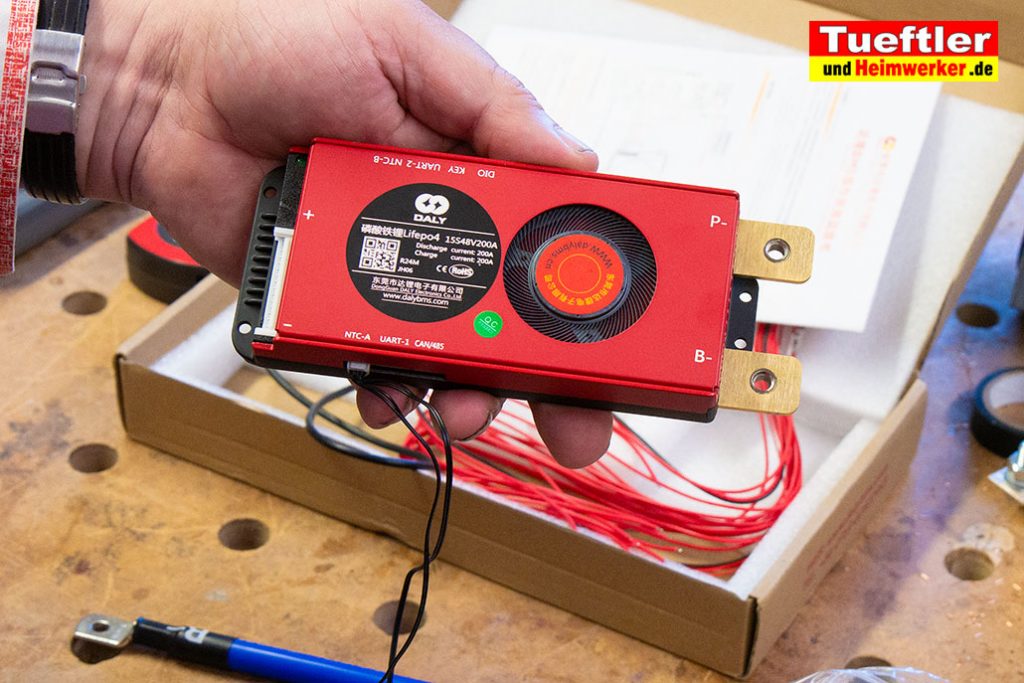

Ich hatte mich anfangs noch für ein großes 200A Daly BMS (Batteriemanagementsystem) mit zusätzlichem Aktive Smart-Balancer entschieden, siehe Bild unten!

Neues Daly BMS der M-Serie bietet viele Vorteile

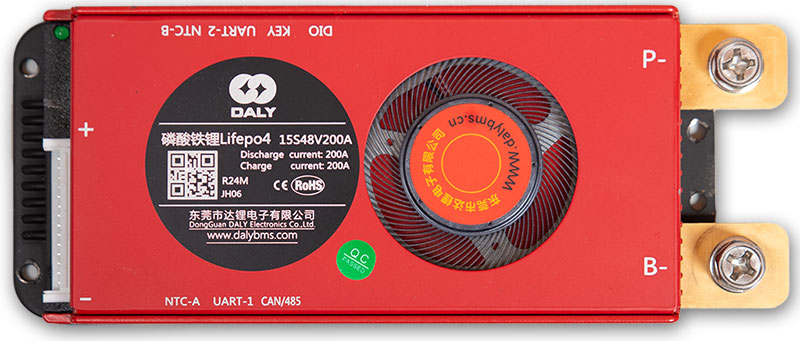

Mit dieser alten Daly-BMS-Serie hatte ich immer sehr gute Erfahrung bei Heimspeichern gemacht. Da während des Akku-Baus jedoch eine neue BMS-Serie von Daly beworben wurde, habe ich im Verlauf des Projektes dieses BMS durch ein neues Daly BMS der M-Serie ersetzt (Bild rechts und unten).

Mit dieser alten Daly-BMS-Serie hatte ich immer sehr gute Erfahrung bei Heimspeichern gemacht. Da während des Akku-Baus jedoch eine neue BMS-Serie von Daly beworben wurde, habe ich im Verlauf des Projektes dieses BMS durch ein neues Daly BMS der M-Serie ersetzt (Bild rechts und unten).

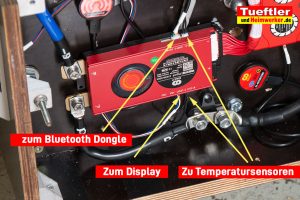

Das neue Daly BMS kann ebenfalls bis zu 200A an Strom liefern, wird aber deutlich weniger warm und hat mehr Schnittstellen. Neben zwei UART Buchsen gibt es RS485 und sogar eine CAN-Schnittstelle und weitere digitale Ports. Man kann jetzt viel mehr Zubehör anschließen, das untere Hersteller Bild skizziert es ganz gut. Man kann jetzt diverse Displays, bis zu 4 Temperatursensoren oder sogar eine Heizungsregelung steuern.

Zudem ist das neue Daly-BMS viel kleiner, was die Verkabelung mit den dicken Querschnitten deutlich erleichtert. Das neue BMS sowie viel Zubehör ist jetzt auch über Amazon* erhältlich.

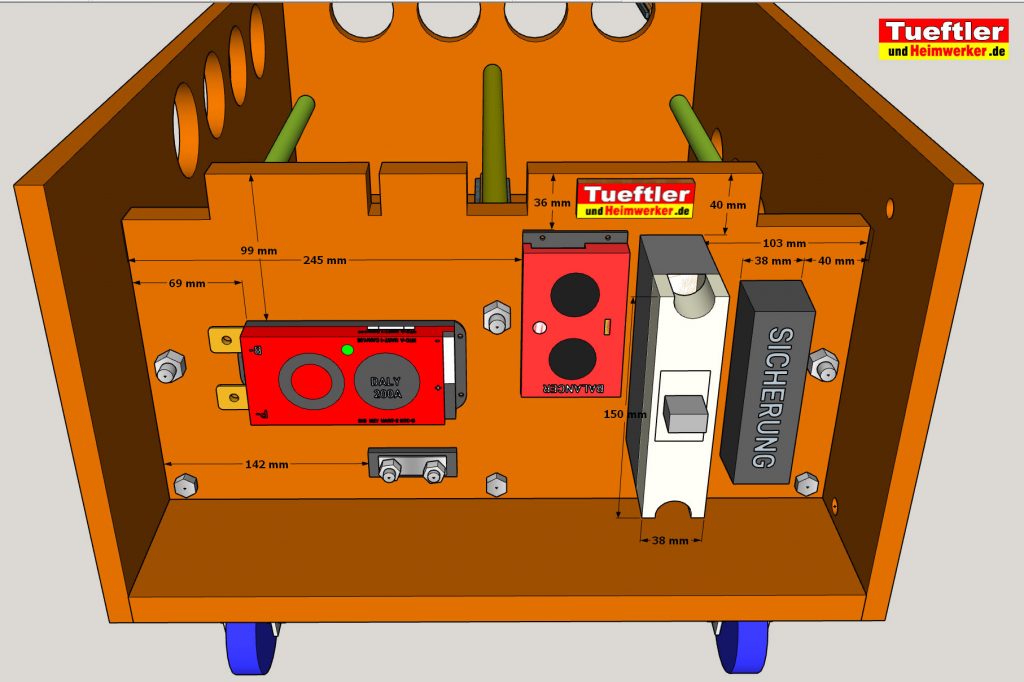

Aufgrund des neuen BMS hat sich bei mir am Ende folgende neue Anordnung der Teile als sinnvoll gezeigt, siehe Bild unten. Je nach Anordnung der Zellen bzw. Herausführung der Anschlüsse sind jedoch auch andere Anordnungen denkbar und möglich. Als Anhaltspunkt habe ich ein paar Maße in die untere Zeichnung angebracht, in der Praxis muss man das aber eventuell noch den tatsächlichen Gegebenheiten anpassen, je nach Flexibilität der Kabel und Art der Kabelführung kann man da natürlich variieren.

Welche Komponenten habe ich hier warum verwendet?

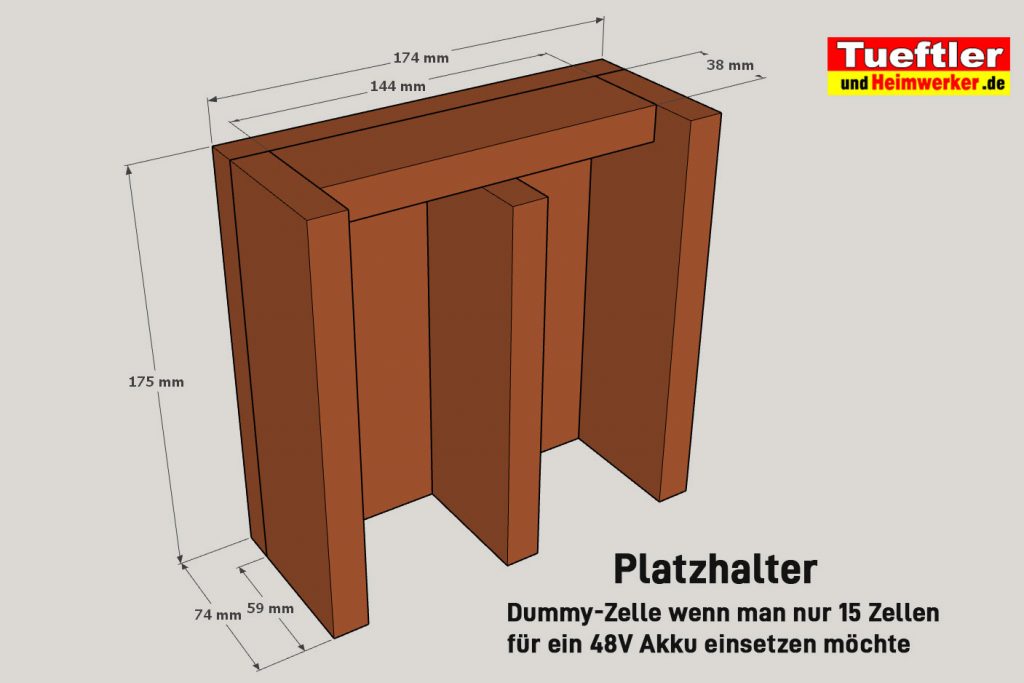

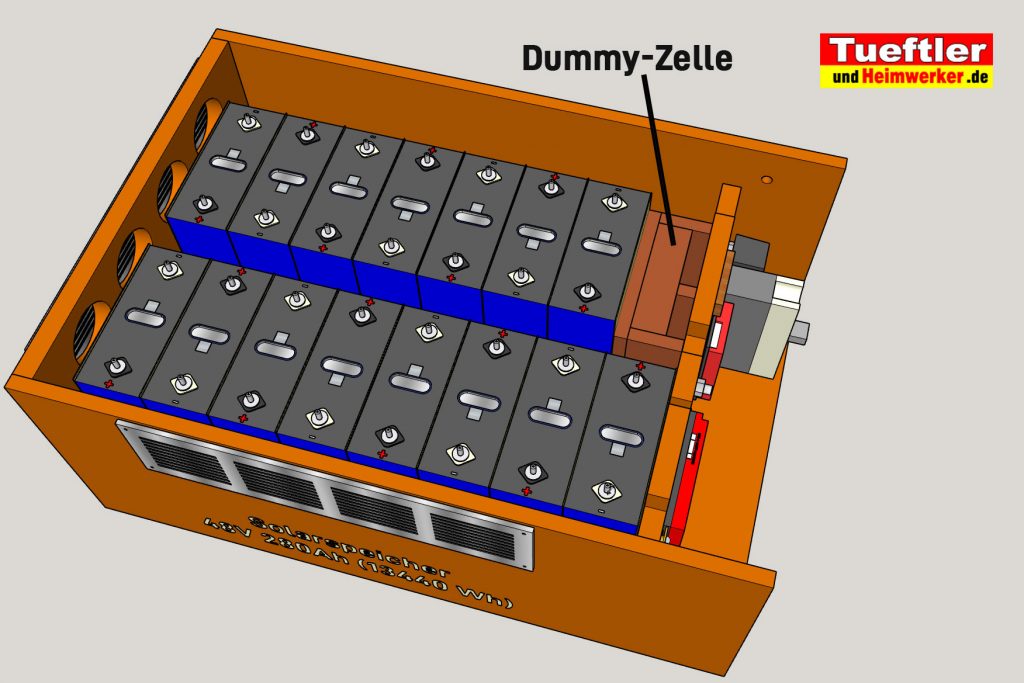

Wie anfangs schon angesprochen, eignet sich das Gehäuse wahlweise für 15 oder 16 Zellen. Bei 48V Akkus sind beide Bauarten möglich, es gibt bekannte kommerzielle Hersteller wie beispielsweise Pylontech oder LiTime die bevorzugt 48V Akkus aus 15 Zellen bauen. Die tatsächliche Nennspannung des Akkus beträgt dann 15×3,2V = 48V. Die Mehrzahl der Anbieter verbaut jedoch 16 Zellen, wobei dann die Nennspannung 16×3,2V=51,2V beträgt. Die meisten Wechselrichter wie zum Beispiel Victron MultiPlus II, Lumentree, Sun usw. kommen mit beiden Spannungen genauso gut zurecht. Ausschlaggebend sollten daher die MPP-Spannung der Solarmodule sein. Wenn man beispielsweise nur zwei Module mit knapper MPP Spannung von vielleicht unter 30V in Reihe schaltet, reicht oft schon eine kleine Wolke damit die nötige Ladespannung von ca. 58,4V bei einem 16 Zellen Akku nicht mehr vom Laderegler erzeugt werden kann. Ein 16 Zellen Akku kann dann unter Umständen gar nicht mehr voll geladen werden, bei einem 15 Zellen Akku würde es aber eventuell noch klappen. Um es kurz zu machen, wenn die Sonne nicht ganz optimal scheint, wird in vielen Fällen bei niedriger MPP-Panelspannung ein 15 Zellen Akku effektiver geladen und mehr Sonnenenergie gespeichert. Aus diesem Grund empfehle ich lieber 15 Zellen Akkus zu verwenden, mehr zu dem Thema auch in den grünen Tipps auf der Empfehlungsseite oder im Rack-Artikel. Einsteiger übersehen oft diesen Aspekt und wundern sich dann, wenn an manchen Tagen wenig geladen wird.

Wie anfangs schon angesprochen, eignet sich das Gehäuse wahlweise für 15 oder 16 Zellen. Bei 48V Akkus sind beide Bauarten möglich, es gibt bekannte kommerzielle Hersteller wie beispielsweise Pylontech oder LiTime die bevorzugt 48V Akkus aus 15 Zellen bauen. Die tatsächliche Nennspannung des Akkus beträgt dann 15×3,2V = 48V. Die Mehrzahl der Anbieter verbaut jedoch 16 Zellen, wobei dann die Nennspannung 16×3,2V=51,2V beträgt. Die meisten Wechselrichter wie zum Beispiel Victron MultiPlus II, Lumentree, Sun usw. kommen mit beiden Spannungen genauso gut zurecht. Ausschlaggebend sollten daher die MPP-Spannung der Solarmodule sein. Wenn man beispielsweise nur zwei Module mit knapper MPP Spannung von vielleicht unter 30V in Reihe schaltet, reicht oft schon eine kleine Wolke damit die nötige Ladespannung von ca. 58,4V bei einem 16 Zellen Akku nicht mehr vom Laderegler erzeugt werden kann. Ein 16 Zellen Akku kann dann unter Umständen gar nicht mehr voll geladen werden, bei einem 15 Zellen Akku würde es aber eventuell noch klappen. Um es kurz zu machen, wenn die Sonne nicht ganz optimal scheint, wird in vielen Fällen bei niedriger MPP-Panelspannung ein 15 Zellen Akku effektiver geladen und mehr Sonnenenergie gespeichert. Aus diesem Grund empfehle ich lieber 15 Zellen Akkus zu verwenden, mehr zu dem Thema auch in den grünen Tipps auf der Empfehlungsseite oder im Rack-Artikel. Einsteiger übersehen oft diesen Aspekt und wundern sich dann, wenn an manchen Tagen wenig geladen wird.

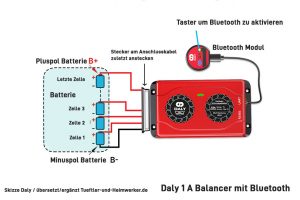

Da ich mich für einen 48V-Akkus aus 15 Zellen entschieden habe, wähle ich also ein BMS und Balancer der für 15 Zellen gedacht ist (15S), es gibt die gleichen Varianten aber auch für 16 Zellen, falls ihr euch für 16 Zellen entscheidet. Warum ich mich für das neue Daly BMS entschieden habe, habe ich bereits erläutert. Das Daly BMS arbeitet einfach sehr zuverlässig, ist einfach per Smartphone (Bluetooth) konfigurierbar und die neue M-Serie* wird auch bei hohen Strömen kaum noch warm und bietet viele Schnittstellen.

Das Gleiche gilt für den Daly Aktive Balancer, der ebenfalls sehr zuverlässig arbeitet und per Smartphone konfiguriert werden kann. Ich habe diesen auch schon ausführlich in diesem Artikel „Daly Active Balancer mit Bluetooth in LiTime Fertigakku einbauen“ erläutert und sehr gute Langzeiterfahrungen gemacht.

Hier die Bezugsquellen der wichtigsten Komponenten:

- 1 Stück Daly BMS 15S 48V 200A M-Serie Bluetooth Bezug Amazon* oder AliExpress*

- Alternativ gibt es hier auch Variante für 16 Zellen Bezug Amazon* oder AliExpress*

- 1 Stück passendes Display für Daly BMS der M-Serie Bezug Amazon* (bei dem Display darauf achten, dass passendes UART Kabel für neue Daly M-Serie mitgeliefert wird, da teils noch alte Kabel für alte Serien im Umlauf sind)

- 1 Stück USB-UART Kabel für BMS Kalibrationen (unbedingt mit bestellen) Bezug Amazon* (bei Kabel darauf achten, dass passender UART Stecker für neue Daly M-Serie am Kabel ist, da teils noch alte größere Stecker Kabel für alte Daly Serie im Umlauf sind)

- 1 Stück Daly Aktive Balancer 15S 48V 1A Bluetooth Bezug Amazon*

- 1 Stück Leistungsschalter und Sicherungsautomat 1P DC 100A MCCB Bezug AliExpress*

- 1 Stück Halter für Mega-Sicherungen Bezug Amazon*

- 1 Stück Mega Schmelzsicherung IMAXX bis 70V 100A oder niedriger Bezug Reichelt* 58V Alternativen gibt es bei Amazon*

- 1 Stück Stromverteilungs-Klemmblock M8 Bezug Amazon*

Obwohl das BMS einen Akku schon sehr gut vor Überlast, Übertemperatur und Kurzschluss schützt, habe ich in dem Akku noch zwei zusätzliche Sicherungen vorgesehen. Der große MCCB-Sicherungsautomat dient zum Schutz, erlaubt aber auch den Akku mal abzuschalten, was oft recht praktisch ist! Der Schalter wird später durch einen Ausschnitt in der Frontplatte von außen schaltbar sein. Und da Elektronik auch mal versagen kann, kommt als erstes hinter den Pluspol der Zellen noch eine Mega-Schmelzsicherung mit Halter um hohe Sicherheit zu gewährleisten.

Schritt 6: Lithium-Eisenphosphat Zellen ausgleichen

Nachdem das Gehäuse grob für den Zelleneinbau vorbereitet ist, bringen wir das Gehäuse in die Nähe des Ortes, wo es später hin gerollt werden soll. Bevor wir jedoch die LiFePo4-Zellen einbauen können, müssen die Zellen zunächst ausgleichen und laden, damit alle Zellen später synchron arbeiten. Man spricht auch von dem Top-Balancing, wie das genau funktioniert, habe ich schon sehr ausführlich in beim 12V Akku Tutorial und in vielen Zellentests erläutert. Ich empfehle 15 oder 16 Eve-Zellen von Gobelpower* weil die oft recht günstig sind und die Qualität immer gut war (siehe Test).

In diesem Schritt wird benötigt:

Kauft man alle 15 oder 16 Zellen von einem einzigen Hersteller wie Gobelpower, dann werden diese gewöhnlich mit gleicher Spannung geliefert, auf jeden Fall solltet ihr das trotzdem mit einem Messgerät prüfen. Am besten kontrolliert ihr auch gleich den Innenwiderstand, um die Qualität einzuschätzen. Wie das geht, habe ich in diversen Zellentests schon gezeigt (siehe hier), dazu benötigt ihr nur ein Präzisions-Messgerät wie das YR1035*. Sind alle Spannungen weitgehend gleich, so können alle Zellen mit geeigneten Zellverbindern parallel geschaltet und mit einem 3,65V Ladegerät* aufgeladen werden. Das ist in der Regel der einfachste und schonendste Weg, die Zellen richtig auszugleichen und auszubalancieren. Allerdings kann das aufgrund der großen Kapazität unter Umständen mehrere Wochen dauern. Sicherheitshalber sollten die Zellen in dieser Zeit nicht längere Zeit unbeobachtet bleiben. Wenn das nicht möglich ist, könnte man die Zellen auch nacheinander auf die gleiche Spannung aufladen oder in Kombination von kleineren Parallelschaltungen von 2 bis 4 Zellen. Sind alle Zellen auf die gleiche Endspannung von ca. 3,6V aufgeladen, so könnt ihr sie dann noch mal alle Parallelschalten, um sie endgültig auszugleichen. Da ich neben den Gobelpower Zellen noch einige Eve-Zellen anderer Anbieter bei meinem Akku verwende, musste ich zunächst auch eine Vorsortierung nach Spannung vornehmen und diese getrennt auf gleiches Niveau bringen. Das kann man wie gesagt mit einem 3,65V Ladegerät*, aber auch mit einem Labornetzteil* leicht bewerkstelligen.

Kauft man alle 15 oder 16 Zellen von einem einzigen Hersteller wie Gobelpower, dann werden diese gewöhnlich mit gleicher Spannung geliefert, auf jeden Fall solltet ihr das trotzdem mit einem Messgerät prüfen. Am besten kontrolliert ihr auch gleich den Innenwiderstand, um die Qualität einzuschätzen. Wie das geht, habe ich in diversen Zellentests schon gezeigt (siehe hier), dazu benötigt ihr nur ein Präzisions-Messgerät wie das YR1035*. Sind alle Spannungen weitgehend gleich, so können alle Zellen mit geeigneten Zellverbindern parallel geschaltet und mit einem 3,65V Ladegerät* aufgeladen werden. Das ist in der Regel der einfachste und schonendste Weg, die Zellen richtig auszugleichen und auszubalancieren. Allerdings kann das aufgrund der großen Kapazität unter Umständen mehrere Wochen dauern. Sicherheitshalber sollten die Zellen in dieser Zeit nicht längere Zeit unbeobachtet bleiben. Wenn das nicht möglich ist, könnte man die Zellen auch nacheinander auf die gleiche Spannung aufladen oder in Kombination von kleineren Parallelschaltungen von 2 bis 4 Zellen. Sind alle Zellen auf die gleiche Endspannung von ca. 3,6V aufgeladen, so könnt ihr sie dann noch mal alle Parallelschalten, um sie endgültig auszugleichen. Da ich neben den Gobelpower Zellen noch einige Eve-Zellen anderer Anbieter bei meinem Akku verwende, musste ich zunächst auch eine Vorsortierung nach Spannung vornehmen und diese getrennt auf gleiches Niveau bringen. Das kann man wie gesagt mit einem 3,65V Ladegerät*, aber auch mit einem Labornetzteil* leicht bewerkstelligen.

Achtet beim Ausgleich darauf, dass ihr sorgfältig arbeitet, isoliertes Werkzeug verwendet und am besten einen Gesichtsschutz*. Verpolungen und Kurzschlüsse z.B. durch herunterfallende Metallteile oder Werkzeuge dürfen hier nicht vorkommen, sonst wird es schnell gefährlich! Und da die Zellen noch nicht verspannt sind, übertreibt es nicht mit der Höhe des Ladestromes, Ladegeräte oder Labornetzteile zwischen 5 und 20A sind völlig ausreichend. So manch Ungeduldiger hat an dieser Stelle schon viel Lehrgeld zahlen müssen, nur weil er es nicht abwarten konnte.

Schritt 7: LFP-Zellen (Lithium-Eisenphosphat) einbauen und verspannen

Nachdem alle Zellen geladen und ausgeglichen sind, sollten noch mal die Kontaktflächen aller Pole gesäubert werden. Ich nutze diesbezüglich einen nicht leitenden Scheuerschwamm* der oft in den Küchen Anwendung findet, um eine eventuelle Oxidation zu entfernen. Anschließend säubere ich sie nochmal mit Isopropanol von Fett. Damit habe ich eigentlich immer gute Erfahrung gemacht! Man sollte sie danach aber nicht mehr mit den Fingern berühren, um neue Fettspuren zu vermeiden. Bei besonders hartnäckigen Verschmutzungen kann man notfalls auch etwas Schleifpapier einsetzen, allerdings sollte das eine sehr hohe Körnung (>1000) haben, weil ansonsten Kratzer den Kontakt wiederum verschlechtern.

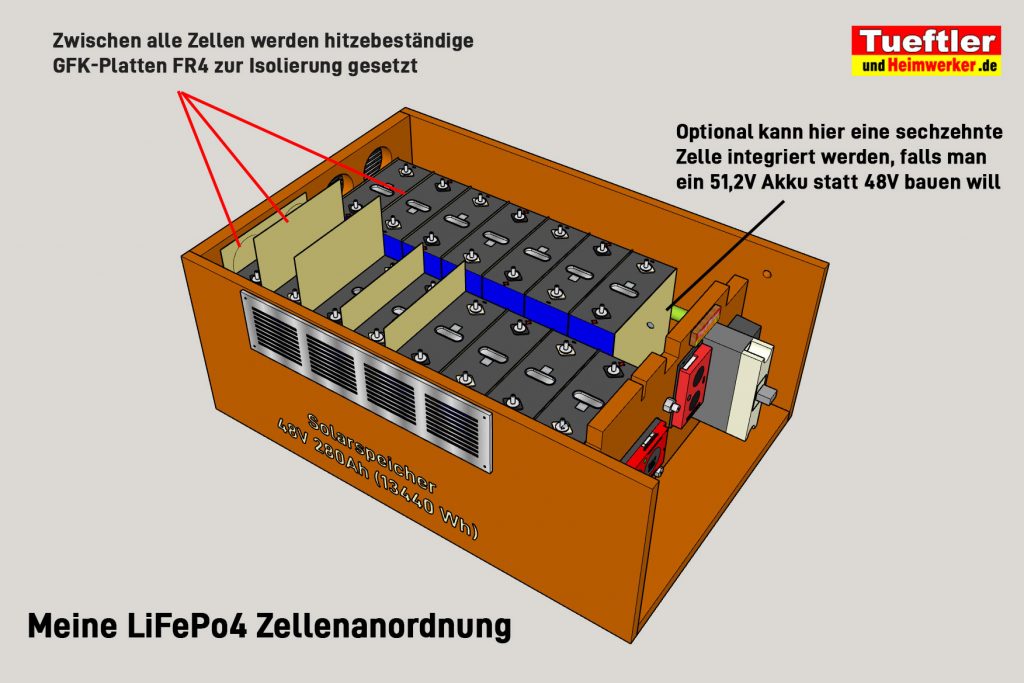

Anschließend lege ich die Bodenplatte zum besseren Schutz nochmal mit GFK-Platten aus. GFK-Platten* Typ FR4 dienen zur sicheren Isolierung und als Hitzeschutz. Habt ihr nicht die passende Größe für die Bodenplatte, so kann man auch mehrere per Isolierband aneinanderreihen. Die GFK-Platten sollten mindestens 0,5 mm stark sein. Die gleichen Platten werden beim Einstellen der Zellen auch zwischen den einzelnen Zellen als auch zwischen Zelle und Außenwand gesteckt. Die GFK-Platten sollten daher mindestens so groß sein wie die einzelnen Zellen, ideal ist es, wenn diese ca. 1 bis 2 mm oben herausschauen.

Wichtiges Material für diesen Schritt

- ca. 30 GFK-Platten für Akku Zellen (z.B. 280Ah) zugeschnitten Bezug Amazon*

- 3 Stück M10er Gewindestange mit Muttern,Unterlegscheiben z.B. Bezug Amazon*

- Hitzebeständiger Kabelschutzschlauch für Gewindestangen z.B. Bezug Amazon*

- Zusätzlich Isolierschlauch für Gewindestangen z.B. Bezug Amazon*

- Isopropanol für Reinigung von Kontakten z.B. Amazon*

- Nicht leitender Scheuerschwamm für Kontaktreinigung z.B. Bezug Amazon*

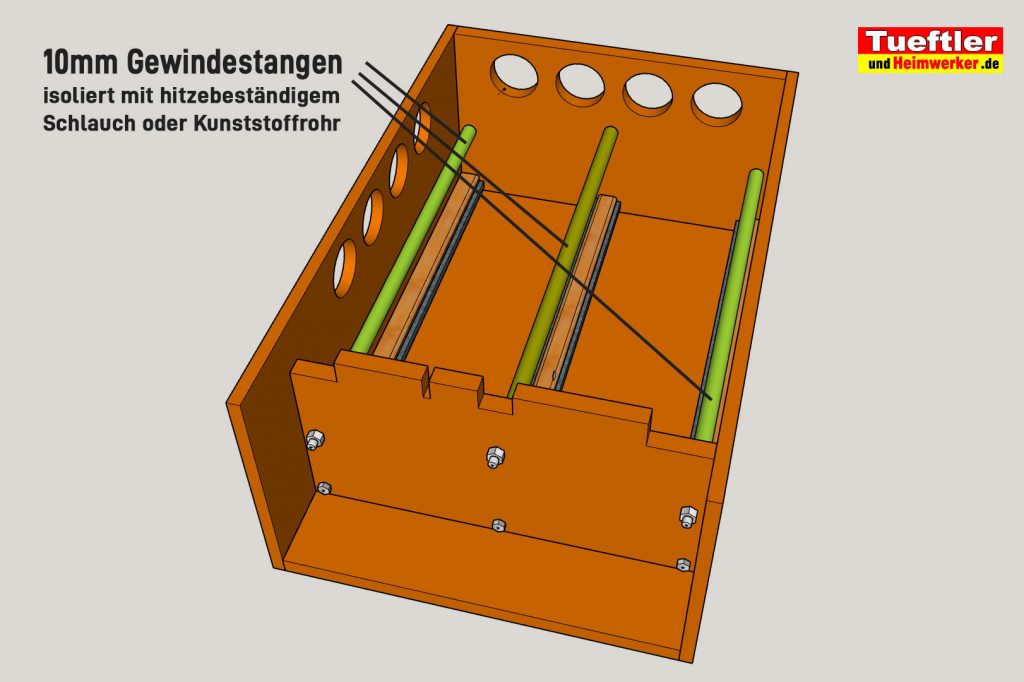

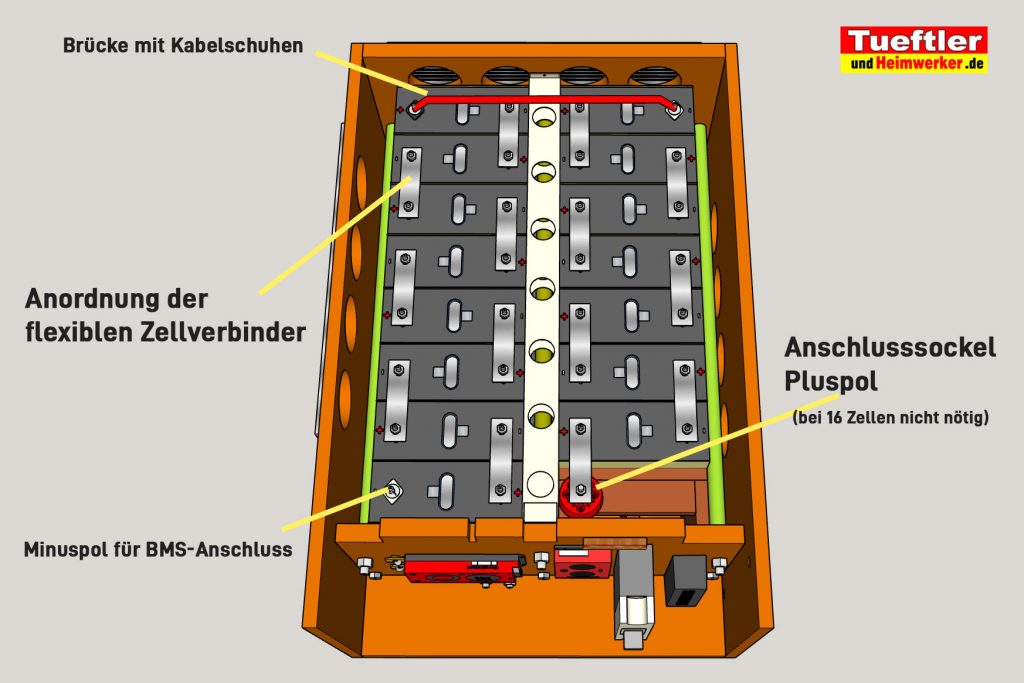

In den nachfolgenden Bildern seht ihr noch mal ganz genau, wie ich die Zellen in dem Akku angeordnet habe. Achtet unbedingt darauf, dass ihr Plus und Minus nicht verwechselt und überprüft das immer mehrfach. In der Zeichnung habe ich auch nochmal angedeutet, wo die GFK-Platten überall eingeschoben werden, also zwischen allen Zellen!

Damit wir die Zellen nach dem Einsetzen verspannen können, werden auch 3 Gewindestangen mit einer Mindestlänge von 66 cm mit Muttern und Unterlegscheibe benötigt. Um dauerhaft einen Kontakt zwischen Gewindestange und Zelle zu vermeiden, wird beim Einschieben sicherheitshalber ein hitzebeständiger Kabelschutzschlauch oder Ähnliches über die Gewindestange gezogen (im Bild grün dargestellt). In der Praxis bin ich an der Stelle wieder doppelt sicher gegangen und habe sogar noch einen Isolierschlauch innerhalb des Kabelschutzschlauches über jede Gewindestange gezogen.

Da ich einen 48V-Akkus mit 15 Zellen baue, ergibt sich ein freier Platz an der Stelle, wo normalerweise die sechzehnte Zelle sitzt. Damit wir die Zellen aber gut einspannen, habe ich diesen Platz mit einer Art Dummy-Zelle gefüllt. Also ein kleines Holzgestell, auch 15 mm Siebdruckplatten-Resten. Wie ich das gebaut und eingesetzt habe, seht ihr in den nachfolgenden Bildern. Ich habe den Dummy oben nicht komplett geschlossen, damit sich hier keine Wärme stauen kann.

Nachdem auch die Dummy-Zelle eingesetzt wurde, kann man die Muttern der Gewindestange als auch die drei unteren Sechskantschrauben gleichmäßig anziehen. Die Abtrennplatte mit der Elektronik sollte sich leicht und vor allem gleichmäßig an die Zellen drücken. Erfahrungsgemäß ist der Druck völlig ausreichend, sobald die Zellen fest sitzen und sich nicht mehr verschieben lassen.  Wie ich schon mehrfach in einigen Artikeln erläutert habe (siehe hier), macht aus diesem Pressdruck keine Wissenschaft und übertreibt es keinesfalls mit dem Druck. Die Zellen sollen lediglich durch die Platten in Form gehalten werden, mehr nicht! Bei kleineren Akkus wie 12 oder 24V verwende ich gewöhnlich noch nicht mal eine Gewindestange, hier reicht gewöhnlich der Holzrahmen und trotzdem hat sich noch nie eine Zelle verzogen! Da wir hier aber 8 Zellen in Reihe haben, ist eine etwas größere Ausdehnung denkbar, daher diesmal die Gewindestangen und Latten mit Quermutter. Sie erleichtern einfach etwas den passenden Zelleinbau. Auf eine Verpressung an den schmalen Zellenseiten habe ich bewusst verzichtet, da sich hier die Zellen in der Praxis nicht verziehen. Dadurch können wir an den Seiten etwas Platz bzw. Abstand zur Wand lassen, das ist sehr hilfreich, weil dadurch die Luft zirkulieren und Wärme besser ableiten kann.

Wie ich schon mehrfach in einigen Artikeln erläutert habe (siehe hier), macht aus diesem Pressdruck keine Wissenschaft und übertreibt es keinesfalls mit dem Druck. Die Zellen sollen lediglich durch die Platten in Form gehalten werden, mehr nicht! Bei kleineren Akkus wie 12 oder 24V verwende ich gewöhnlich noch nicht mal eine Gewindestange, hier reicht gewöhnlich der Holzrahmen und trotzdem hat sich noch nie eine Zelle verzogen! Da wir hier aber 8 Zellen in Reihe haben, ist eine etwas größere Ausdehnung denkbar, daher diesmal die Gewindestangen und Latten mit Quermutter. Sie erleichtern einfach etwas den passenden Zelleinbau. Auf eine Verpressung an den schmalen Zellenseiten habe ich bewusst verzichtet, da sich hier die Zellen in der Praxis nicht verziehen. Dadurch können wir an den Seiten etwas Platz bzw. Abstand zur Wand lassen, das ist sehr hilfreich, weil dadurch die Luft zirkulieren und Wärme besser ableiten kann.

Schritt 8: Kabelkanal und Zellverbinder montieren

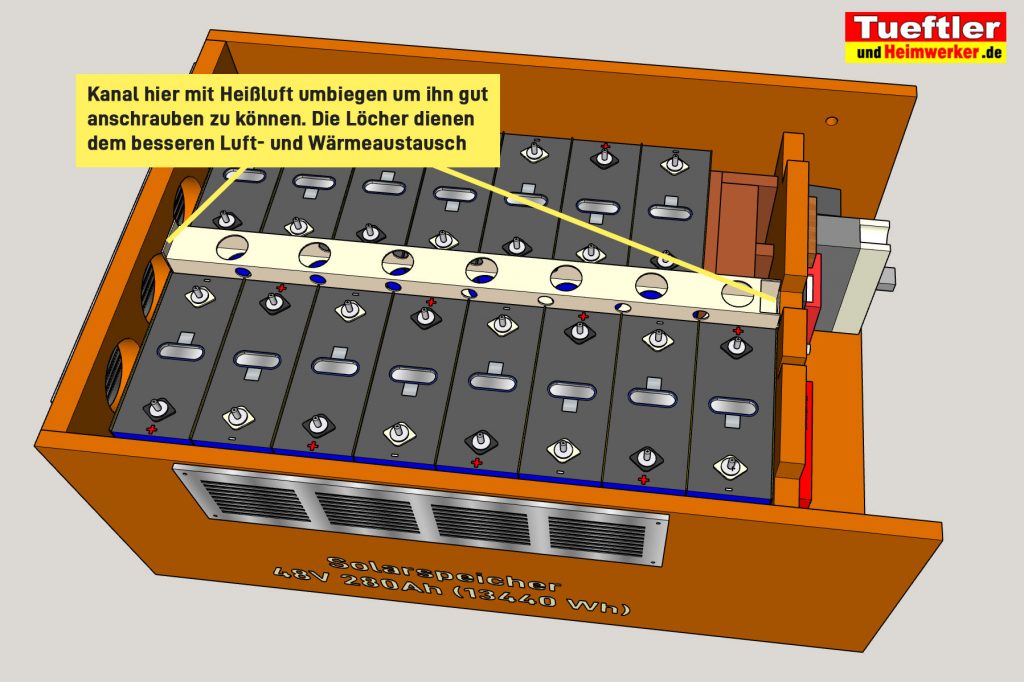

Im nächsten Schritt können wir die Kabelverlegung vorbereiten. Da sowohl das BMS als auch der Balancer mit dem Pluspol jeder Zelle verbunden werden muss, um die Zellen zu überwachen und in Balance zu halten, müssen wir diverse dünne Kabel verlegen. Um das ein wenig zu erleichtern, habe ich in der Mitte einen Kabelkanal (40 mm breit / 30 mm hoch) montiert. Der Kabelkanal wird wie in den unteren Abbildungen mit diversen größeren Löchern versehen. Die seitlichen Löcher dienen vorwiegend der Kabelverlegung, und die Löcher im Boden und im Deckel sorgen dafür, dass sich weiterhin die warme Luft nirgends stauen kann. Wenn man den Kanal anfangs etwas länger lässt, kann man mit einer Heißluftpistole den Boden an den Enden umklappen, um den Kanal links und rechts gut anschrauben zu können.

Danach habe ich dann auch alle Zellverbinder gereinigt und entsprechend der unteren Zeichnung leicht angeschraubt. Man braucht diese noch nicht fest anziehen, da ja die BMS- und Balancer-Drähte noch angeschlossen werden müssen. Bei der gewählten Zellenverteilung ist im hinteren Bereich noch eine Brücke nötig, verwendet wird hier ein dicker Querschnitt von mindestens 35 mm² (je nach Absicherung), der mit geeigneten M6er Kabelschuhen versehen wird.

Geht auch hier sehr vorsichtig vor und achtet darauf das ihr keine Fehler macht. Am besten deckt immer die Bereiche mit GFK-Platten oder Kunststoff ab, die gerade nicht bearbeitet werden. Ich muss immer wieder erwähnen, dass Kurzschlüsse lebensgefährlich werden können.

Da ich nur 15 Zellen verwende, habe ich rechts noch etwas Platz für einen kleinen Anschlusssockel, das entlastet später etwas den Anschlusspol der Zelle wenn man da eine dicken Querschnitt anschraubt. Den Sockel habe ich mir mit CAD-Programm gezeichnet und mit 3D-Drucker ausgedruckt. Falls ihr einen eigenen 3D-Drucker haben solltet, findet ihr unten noch den Link zur STL-Datei die ihr verwenden könnt. Alternativ kann man sowas natürlich auch kaufen.

In diesem Abschnitt wurden benötigt:

- Flexible Zellverbinder (Busbars) für LiFePO4 Zellen Bezug AliExpress*

- Kabelkanal 40mm breit und ca. 20 bis 30mm hoch Bezug Baumarkt oder Amazon*

- Kabel und Kabelschuhe und gute Presszange findet ihr hier

Falls Ihr Zellen von Gobelpower* bestellt, dann werden oft bereits GFK-Platten als auch starre Zellverbinder mitgeliefert. Starre Zellverbinder sind allerdings nicht ganz so gut wie flexible, dennoch habe ich auch damit bislang noch keine schlechten Erfahrungen gemacht! Wichtig ist vor allem, dass die Kontakte und Verbinder sauber sind, bevor sie verschraubt werden. Von irgendwelchen Kontaktpasten und Kontaktmitteln oder sogar Fetten, wie sie manchmal in Foren oder auf YouTube empfohlen werden, rate ich eher ab.

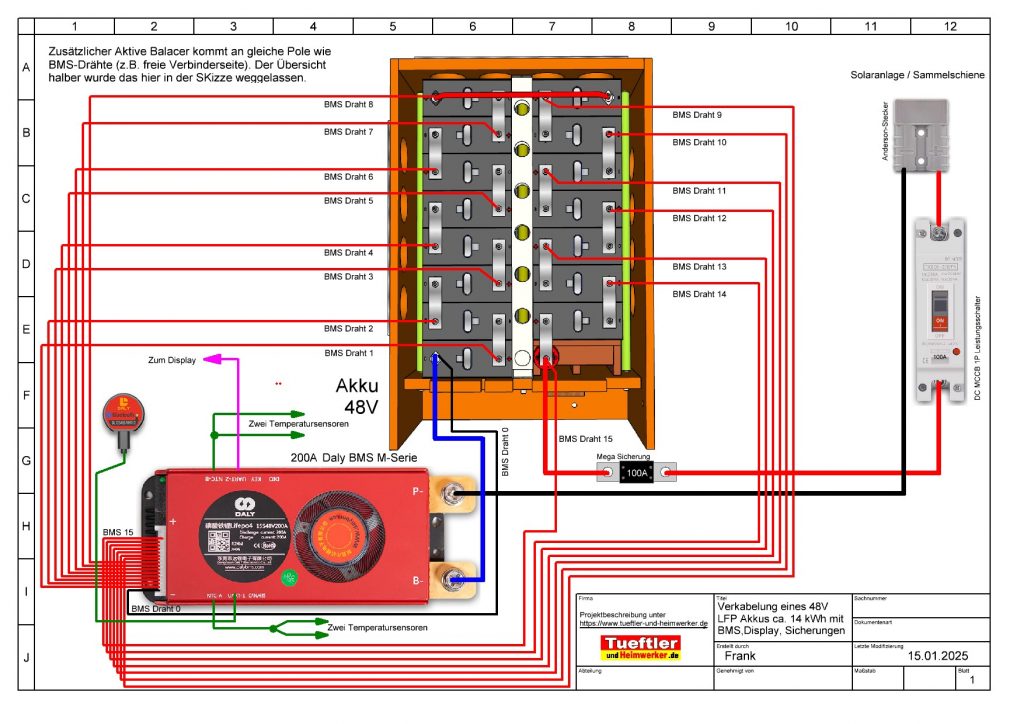

Schritt 9: BMS und Balancer verkabeln

Im nächsten Schritt müssen BMS und Balancer verdrahtet werden. Die mitgelieferten Anschlusskabel sind gewöhnlich immer zu kurz, daher habe ich zunächst alle Kabel durch das Anlöten von gut isolierter Litze (ca. 0,6 bis 0,75 mm²) um ca. 70 cm verlängert. Die Lötstelle habe ich doppelt mit Schrumpflauch isoliert. Anschließend habe ich jeden Draht mit einem kleinen Aufkleber nummeriert, ausgehend von dem ersten roten Draht neben dem schwarzen, haben also alle Drähte die Nummer 1 bis 15. Das erleichtert erheblich die Verkabelung, der Draht Nummer 1 muss dann an Pluspol von Zelle 1, der Draht 2 an Pluspol von Zelle 2 und so weiter. Wie sowas verkabelt wird, habe ich ja schon in Schaltbildern andere Projekte gezeigt (siehe hier), der einzige Unterschied ist hier, dass es mehr Zellen und somit mehr Drähte sind (Schaltbild unten). Verkabelt am besten zunächst das BMS und anschließend den Balancer, aber steckt noch nicht den Stecker in das BMS oder den Balancer. Die Stecker dürfen erst eingesteckt werden, wenn auch das blaue Kabel mit dem Minuspol verbunden ist und die ganze Verkabelung fertig ist.

Deckt am besten immer alles ab, woran ihr gerade nicht arbeitet, bedenkt immer, dass hier keinen Fehler passieren dürfen und nichts auf die Zellen fallen darf!

Während der Verkabelung sah es in etwa so aus wie im oberen Bild. Hier hatte ich allerdings wie bereits erwähnt noch ein anderes BMS eingeplant, da war es noch eine ganze Ecke enger als dann mit dem neueren kleinen BMS der M-Serie. In der Schaltskizze weiter unten seht ihr nochmal genau, welcher Draht bei dem neuen BMS wohin kommt. Sinnvoll ist es, die Drähte hin und wieder mit einem Kabelbinder zu bündeln und dann jeden Draht einzeln auf die richtige Länge zu kürzen und dann mit einem 6 mm Ringkabelschuh zu versehen. Zum Anpressen der Kabelringschuhe gibt es günstige Kabelringschuh-Sortimente mit passender Crimpzange* (siehe hier* und passende Ringkabelschuhe hier*).

Nachdem die dünnen BMS-Drähte verkabelt sind, macht man das Gleiche mit dem Balancer. Auch der Balancer hat 16 Drähte (nummeriert von 0 bis 15) welche an die gleichen Pole müssen wie die BMS-Drähte. Da aber jeder Pol über einen Zellverbinder zur nächsten Zelle geht, kann man natürlich dafür auch die andere Seite des Verbinders nutzen, das ist natürlich das gleiche Potential . Es ist nicht zu empfehlen BMS und Balancer Kabel schon im vorderen Elektronik-Bereich über eine Klemme zu verbinden und dann mit einzelnen Draht zu den Zellen zu gehen, hier könnte es zu ungewollten Beeinflussungen kommen weil die dünnen Kabel dann während des Balancings quasi als Spannungsteiler fungieren könnten.

Nachdem die dünnen BMS-Drähte verkabelt sind, macht man das Gleiche mit dem Balancer. Auch der Balancer hat 16 Drähte (nummeriert von 0 bis 15) welche an die gleichen Pole müssen wie die BMS-Drähte. Da aber jeder Pol über einen Zellverbinder zur nächsten Zelle geht, kann man natürlich dafür auch die andere Seite des Verbinders nutzen, das ist natürlich das gleiche Potential . Es ist nicht zu empfehlen BMS und Balancer Kabel schon im vorderen Elektronik-Bereich über eine Klemme zu verbinden und dann mit einzelnen Draht zu den Zellen zu gehen, hier könnte es zu ungewollten Beeinflussungen kommen weil die dünnen Kabel dann während des Balancings quasi als Spannungsteiler fungieren könnten.

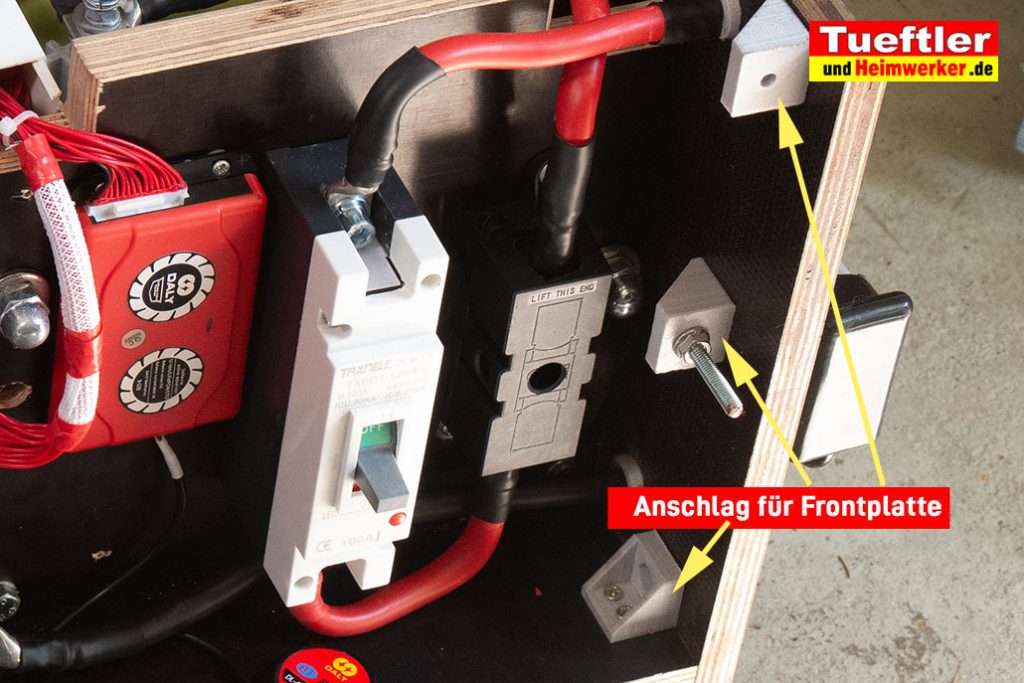

Schritt 10: Sicherungen, BMS und Anschlussstecker verkabeln

Im nächsten Schritt wird dann der Rest mit einem dicken Querschnitt (min. 35 mm² je nach Absicherung) verkabelt. Wie ich das Ganze verkabelt habe, könnt ihr im oberen Schaltbild, aber auch aus den unteren Fotos und Skizzen gut ersehen. Es geht also zunächst vom Pluspol auf den Sicherungshalter der Mega-Sicherung und von dort auf den MCCB Leistungsschalter, der auch als Ausschalter dient. Vom Leistungsschalter wiederum geht man entweder auf einen außen gebrachten Anschlusspol, direkt an eine Sammelschiene oder wie in meinem Fall auf einen geeigneten Stecker. Ich habe bei diesem Akku erstmalig einen geeigneten Anderson Stecker* im Außenbereich vorgesehen. Der Anderson Stecker ist versilbert und dadurch mit bis zu 175A belastbar. Die Steckverbindung bietet den Vorteil, dass in einem Notfall der Akku schnell ohne Werkzeug von einer Solaranlage getrennt und weggerollt werden kann. Obwohl ich bei Steckern aufgrund der zusätzlichen Kontaktwiderstände immer etwas skeptisch bin, muss ich sagen, dass sich bislang der Anderson-Stecker gut bewährt hat. Es ist keine Wärmeentwicklung messbar und es gab die letzten Monate keinerlei Probleme damit.

Im nächsten Schritt wird dann der Rest mit einem dicken Querschnitt (min. 35 mm² je nach Absicherung) verkabelt. Wie ich das Ganze verkabelt habe, könnt ihr im oberen Schaltbild, aber auch aus den unteren Fotos und Skizzen gut ersehen. Es geht also zunächst vom Pluspol auf den Sicherungshalter der Mega-Sicherung und von dort auf den MCCB Leistungsschalter, der auch als Ausschalter dient. Vom Leistungsschalter wiederum geht man entweder auf einen außen gebrachten Anschlusspol, direkt an eine Sammelschiene oder wie in meinem Fall auf einen geeigneten Stecker. Ich habe bei diesem Akku erstmalig einen geeigneten Anderson Stecker* im Außenbereich vorgesehen. Der Anderson Stecker ist versilbert und dadurch mit bis zu 175A belastbar. Die Steckverbindung bietet den Vorteil, dass in einem Notfall der Akku schnell ohne Werkzeug von einer Solaranlage getrennt und weggerollt werden kann. Obwohl ich bei Steckern aufgrund der zusätzlichen Kontaktwiderstände immer etwas skeptisch bin, muss ich sagen, dass sich bislang der Anderson-Stecker gut bewährt hat. Es ist keine Wärmeentwicklung messbar und es gab die letzten Monate keinerlei Probleme damit.

Nachdem alles wie oben verkabelt ist, also das BMS auch mit dem blauen Kabel (B) mit dem Minuspol der Zellen verbunden ist, kann endlich der verkabelte BMS-Stecker in das BMS eingesteckt werden. Auch die kleinen Bluetooth-Dongles können jetzt in die UART-Buchsen von BMS und Balancer eingesteckt werden. Weiterhin können auch die beiden mitgelieferten Temperatursensoren angeschlossen werden. Es können bis zu 4 Temperatursensoren an das BMS angeschlossen werden, zwei in der Buchse NTC-A und zwei in NTC-B. Wenn ihr wie ich alle vier verbauen wollt, müsst ihr gegebenenfalls zwei Sensoren optional nachbestellen. Am besten klebt ihr die Sensoren verteilt an verschiedene Ecken der Zellen mit etwas Klebeband auf oder auch an die Seite! Alle vier Temperaturen könnt ihr später auch per Smartphone kontrollieren.

Nachdem alles wie oben verkabelt ist, also das BMS auch mit dem blauen Kabel (B) mit dem Minuspol der Zellen verbunden ist, kann endlich der verkabelte BMS-Stecker in das BMS eingesteckt werden. Auch die kleinen Bluetooth-Dongles können jetzt in die UART-Buchsen von BMS und Balancer eingesteckt werden. Weiterhin können auch die beiden mitgelieferten Temperatursensoren angeschlossen werden. Es können bis zu 4 Temperatursensoren an das BMS angeschlossen werden, zwei in der Buchse NTC-A und zwei in NTC-B. Wenn ihr wie ich alle vier verbauen wollt, müsst ihr gegebenenfalls zwei Sensoren optional nachbestellen. Am besten klebt ihr die Sensoren verteilt an verschiedene Ecken der Zellen mit etwas Klebeband auf oder auch an die Seite! Alle vier Temperaturen könnt ihr später auch per Smartphone kontrollieren.

Im oberen Bild ist eigentlich schon fast alles Beschriebene verkabelt, hier fehlt nur noch das externe Display und noch zwei Temperatursensoren. Wenn ihr im hinteren Bereich die Temperatur messen wollt, müsst ihr die Kabel am Temperatursensor verlängern, dann könnt ihr diese bequem über den Kabelkanal nach hinten legen. Die Bluetooth-Dongles befestigt ihr am besten mit einem geeigneten Klebepad* an einer freien Stelle.

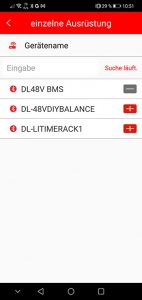

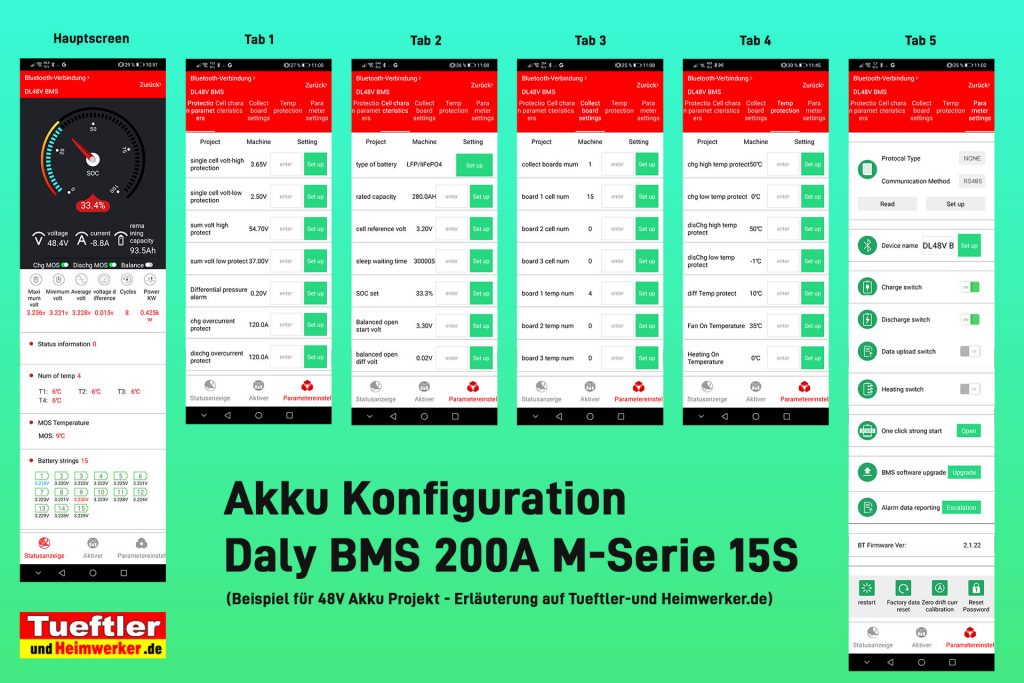

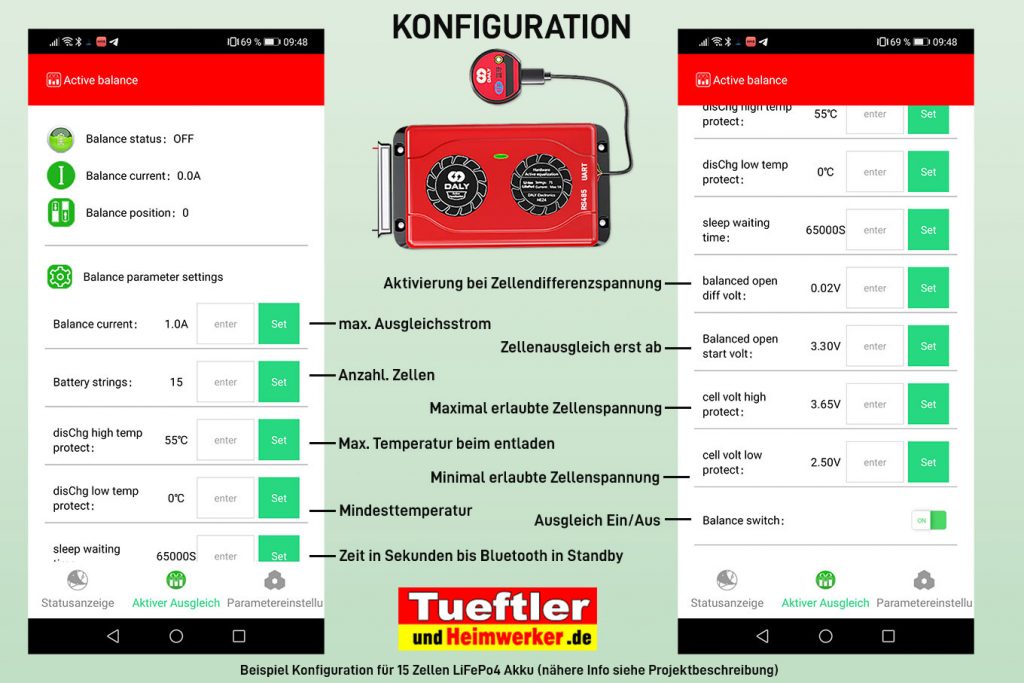

Schritt 11: BMS und Balancer per Smartphone konfigurieren

Nachdem das BMS komplett angeschlossen ist, muss dieses als erstes einmalig konfiguriert werden. Dazu installiert man die Daly-App auf einem Smartphone und ruft diese auf. Zunächst wählt ihr dann den Button „Lokale Überwachung„. Danach muss die App mit dem Akku verbunden werden. Habt ihr mehrere Akkus mit Daly Batteriemanagementsystemen oder Balancern erscheinen eventuell mehrere Geräte in der Liste, ähnlich dem unteren mittleren Bild. Da wir an der Stelle noch keinen Namen vergeben haben, erscheint beim ersten Mal nur die aufgedruckte Seriennummer. Sobald diese Nummer angeklickt wird, erfolgt die eigentliche Verbindung und der Hauptscreen erscheint in etwa wie im unteren rechten Bild. Sollte euer Akku nicht aufgelistet werden, dann ist das BMS eventuell ausgeschaltet, in dem Fall kann man das BMS gewöhnlich über eine Taste am Bluetooth-Dongle wecken.

Nachdem das BMS komplett angeschlossen ist, muss dieses als erstes einmalig konfiguriert werden. Dazu installiert man die Daly-App auf einem Smartphone und ruft diese auf. Zunächst wählt ihr dann den Button „Lokale Überwachung„. Danach muss die App mit dem Akku verbunden werden. Habt ihr mehrere Akkus mit Daly Batteriemanagementsystemen oder Balancern erscheinen eventuell mehrere Geräte in der Liste, ähnlich dem unteren mittleren Bild. Da wir an der Stelle noch keinen Namen vergeben haben, erscheint beim ersten Mal nur die aufgedruckte Seriennummer. Sobald diese Nummer angeklickt wird, erfolgt die eigentliche Verbindung und der Hauptscreen erscheint in etwa wie im unteren rechten Bild. Sollte euer Akku nicht aufgelistet werden, dann ist das BMS eventuell ausgeschaltet, in dem Fall kann man das BMS gewöhnlich über eine Taste am Bluetooth-Dongle wecken.

Im Hauptscreen der App kann man dann alle wichtigen Werte finden, ihr seht die Spannung, den Strom, die Kapazität und die Temperatur des Akkus. Zudem sieht man auf einen Blick, wie viel Volt die Zelle mit der höchsten und niedrigsten Spannung besitzt und wie groß diese Differenz ist. Die Differenz sollte bei einem guten Akku immer eine 0 in der ersten Kommastelle haben, wie im rechten Bild zu sehen.

Scrollt man den App-Screen runter, können auch die einzelnen Zellspannungen und weitere Informationen abgerufen werden, siehe unten im grünen Bild. Die Werte, die beim ersten Start angezeigt werden, stimmen zu diesem Zeitpunkt noch nicht alle, man muss zunächst die Parameter über den rechten unteren Button konfigurieren. Durch diesen Button kommt ihr in die Einstellungen, die auf 5 Screens verteilt sind. Um zum nächsten Screen (Tab) zu kommen, müsst ihr diese nach links verschieben. Im unteren Bild seht ihr meine fertige Konfiguration, ihr seht alle Werte, die ich bevorzuge und bereits eingestellt habe. In älteren Tutorials habe ich die Werte schon öfters ausführlicher erläutert, falls hier noch etwas unklar ist, schaut auch mal in das 12V LFP Tutorial, das Prinzip ist gleich. Um neue Werte einzugeben, gebt ihr den Wert einfach in das jeweilige Feld ein und betätigt den SET-Button. Falls nach einem Passwort gefragt wird, lautet das Standardpasswort am Anfang immer „123456“.

In der unteren Tabelle habe ich auch noch mal die wichtigsten Einstellungen für den Akku aufgelistet, je nachdem, ob man einen 15-Zellen- oder einen 16-Zellen-Akku baut. Das sind die Werte, die sich aus meiner mehrjährigen Erfahrung als empfehlenswert herausgestellt haben. Je nach Situation kann es natürlich auch sinnvoll sein, bestimmte Werte leicht zu ändern, und bei einigen Einstellungen hat so jeder Experte auch ein wenig andere Vorlieben. Man sollte aber Änderungen wirklich nur dann vornehmen, wenn man genau weiß, was man macht.

Beachtet, dass ich in den oberen Einstellungen beispielsweise den maximalen Lade- und Entladestrom auf 120A begrenzt habe, das kann man natürlich auch erheblich niedriger einstellen. Diesbezüglich sollte man sich an Leitungsstärke und dem stärksten angeschlossenen Verbraucher bzw. der maximalen Ladeleistung orientieren. Abgesichert ist mein Akku mit 100A, da ich aber hin und wieder auch einige Härtetests mit hohen Einschaltströmen durchführe, erhöhe ich den Wert manchmal etwas, damit das BMS nicht zu schnell reagiert und abschaltet. Wenn euer Akku 100 % aufgeladen ist, solltet ihr zudem den SOC-Wert beim ersten Mal auf 100% einstellen, danach rechnet das BMS recht zuverlässig mit.

Daly BMS M-Serie 200A Standard Einstellungen bei 15 und 16 Zellen Akku

| 48V LFP Akku (15 Zellen) | 48V LFP Akku (16 Zellen) | |

|---|---|---|

| Zellen Schutzabschaltung Max. V | 3,65 | 3,65 |

| Zellen Schutzabschaltung Min. V | 2,5 | 2,5 |

| Ladeschlussspannung Empf./Max. | 54 (Max. 54,75) | 57,6 (Max, 58,4) |

| Mindestspannung (Endladeschutz) | 37,5 | 40 |

| Zellen Differenzspannungsschutz | 0,2 | 0,2 |

| Max. Ladestrom | 100A | 100A |

| Max. Entladestrom | 100A | 100A |

| Art der Batterie | LFP/LiFePo4 | LFP/LiFePo4 |

| Nennkapazität | 280A (je nach Akku Kapazität) | 280A (je nach Akku Kapazität) |

| Zellen Referenzspannung | 3,2 | 3,2 |

| Wartezeit bis Standby | 30000 S | 30000 S |

| SOC | 100 (wenn voll) | 100 (wenn voll) |

| Start Balance | 3,3 | 3,3 |

| Ausgeglichene Differenzspannung | 0,02 | 0,02 |

| Anzahl Boards | 1 | 1 |

| Zellenanzahl Board 1 | 15 | 16 |

| Board 1 Anz. Temperatursensoren | 4 | 4 |

| Ladeschutz (Höchsttemperatur) | 45 | 45 |

| Ladeschutz (Niedrigste Temperatur) | 0 | 0 |

| Entladeschutz (Höchsttemperatur) | 45 | 45 |

| Entladeschutz (Niedrigste Temperatur) | -1 | -1 |

| Maximale Temperaturdifferenz | 10 | 10 |

| Lüfter einschalten ab Temperatur | 35 | 35 |

Nachdem das BMS konfiguriert ist, kann auch der zusätzliche Stecker am Daly Active Balancer eingesteckt werden. Dieser Zusatzbalancer sorgt dafür, dass auch langfristig alle Zellen immer die gleiche Spannung haben. Dies vermeidet zum einen Probleme und erhöht zum anderen die Lebensdauer des Akkus. Auch der Daly Active Balancer* muss beim ersten Mal mit dem Smartphone konfiguriert werden. Die Vorgehensweise ist praktisch identisch wie beim BMS, man verbindet sich mit dem Balancer und kann einige Einstellungen vornehmen. Im Wesentlichen sind das die unten aufgelisteten Werte, die eingetragen werden müssen.

Welche Einstellung hier was bedeutet, geht eigentlich schon aus der oberen Skizze hervor. In dem Beitrag und Video „Daly Active Balancer mit Bluetooth in LiTime Fertigakku einbauen“ habe ich aber den Daly Balancer und seine Einstellungen auch noch mal etwas ausführlicher beschrieben. Die dortigen Hinweise und Einstellungen sind vollständig auch für unseren Eigenbau-Akku gültig! Es ist ausreichend, wenn ihr die Einstellung „Balanced open Start Volt““ auf 3,3V einstellt. Der Balancer aktiviert sich dann beim Laden erst ab dieser Spannung und führt so regelmäßig automatisch eine Art Top-Balancing durch oder genauer gesagt er versucht das Top-Balancing dauerhaft zu erhalten.

Auch im Balancer Hauptscreen der App kann man übrigens die aktuelle Akku-Gesamtspannung und alle Zellenspannungen überwachen. Allerdings wird hier nicht der Strom gemessen und somit auch nicht die richtige Kapazität angezeigt, das könnt ihr nur über die BMS Verbindung kontrollieren.

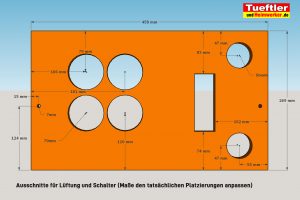

Schritt 12: Ausschnitte und Montage der Frontplatte

Nachdem der Akku jetzt von der Technik soweit fertig ist und bereits voll funktionsfähig ist, können wir die Frontplatte anpassen. Da die Elektronik und vor allem die Sicherungen warm werden können, habe ich mehrere Lüftungsgitter vorgesehen. Zwei kleinere Lüftungsgitter sitzen über und unter der Mega-Sicherung und ein großes sitzt über dem BMS-Lüfter. Auch der Leistungsschalter wird zum Teil in der Platte ausgeschnitten, damit der Schalter bequem von außen bei geschlossener Frontplatte bedient werden kann. Ich habe unten mal meine Ausschnitte mit Maßen versehen. Am besten orientiert man sich bei den Ausschnitten aber an den tatsächlichen Gegebenheiten, die Platzierungen können schnell variieren.

Den Rahmen und die kleinen Lüftungsgitter habe ich mir mit einem 3D-Drucker passend ausgedruckt. Die dafür notwendigen STL-Dateien findet ihr unten zum Download. Das große Lüftungsgitter ist wieder aus Metall, dieses ist fertig über Amazon erhältlich.

- 1 Stück Lüftungsgitter 200x200mm Verzinkt mit Insektenschutz * Bezug Amazon Shop

Auch die Anschläge, an denen die Frontplatte anliegt, habe ich wieder mit dem 3D-Drucker gedruckt. (STL-Datei unten). Diese werden so wie unten abgebildet platziert. Der mittlere Anschlag wird mit einer 6 mm Sechskantschraube versehen. So können wir sehr einfach die Frontplatte anstecken und über zwei Flügelmuttern oder andere Knöpfe festschrauben. Sollte man mal die Elektronik prüfen wollen, kann so jederzeit die Frontplatte leicht und schnell ohne Werkzeug abgenommen werden.

In der Praxis hat sich gezeigt, dass die Lüftung mehr als ausreicht. Durch das neue BMS der M-Serie wird nur noch sehr geringe Wärme erzeugt. Selbst im Sommer wurde der Akku im Inneren selten mehr als 2 Grad wärmer als die Außentemperatur.

Schritt 13: Abdeckung sicher verankern

Die obere Abdeckung des Akkus wird nicht angeschraubt, dadurch hat man jederzeit sehr einfach die Möglichkeit, diesen abzunehmen, falls man mal Zellen, Zellverbinder, Elektronik oder Wärme genau vor Ort kontrollieren möchte. Damit aber die Abdeckung schnell bündig aufgesetzt werden kann und auch fest sitzt, habe ich an einigen Stellen eine Art Führung angeschraubt (siehe Bilder unten). Diese Führungen habe ich wiederum mit dem 3D-Drucker ausgedruckt, die nötige STL-Datei für euren 3D-Drucker findet ihr unten als Download.

Schritt 14: Zusätzliches Display außen anbringen

Am Ende habe ich mich noch entschlossen, außen am Gehäuse ein Display anzubringen, welches auf Knopfdruck alle wichtigen Akku-Daten wie Spannung, aktueller Strom, Kapazität, SOC und Temperatur anzeigt. Das ist natürlich optional, man muss das nicht unbedingt machen. Aber da man oft am Akku vorbeigeht und nicht immer das Smartphone dabei hat, kann man sich so schnell mal den Status anschauen.

Benötigt wird:

- 1 Stück Passendes Display für Daly BMS der M-Serie Bezug Amazon* (bei Display drauf achten das passendes UART Kabel für neue Daly M-Serie mitgeliefert wird, da teils noch alte Kabel für alte Serie im Umlauf sind)

Damit das Display gut ablesbar ist, habe ich wieder mit dem 3D-Drucker ein kleines geneigtes Gehäuse konstruiert und ausgedruckt. Auch diese STL-Datei findet ihr unten unter den Downloads wenn ihr es auf eurem 3D-Drucker ausdrucken wollt.

Der Anschluss des Displays erfolgt über eine freie UART-Buchse des BMS. Da das verwendete Daly-BMS ja zwei UART Buchsen besitzt, nutze ich UART 1 für den Bluetooth-Dongle und UART 2 für das Display. Achtet aber beim Kauf des Displays unbedingt darauf, dass das richtige Kabel mit dem kleinen UART-Stecker (Raster 2 mm) mitgeliefert wird, denn nur das passt in die BMS M-Serie. Es gibt auch verschiedene Stecker mit 2,5 mm Raster, welche dann aber nur für älter Daly-Batteriemanagementsysteme gedacht sind. Zudem gibt es das Display auch noch mit Light-Stecker, den auch einige Daly BMS nutzen. Auch dieses Kabel passt nicht in die M-Serie, ihr braucht ein UART-Kabel! Für die Montage muss nur ein kleines Loch in die Seitenwand gebohrt werden, damit das Kabel mit dem Mini-Stecker durchgeführt und eingesteckt werden kann. Das Display funktioniert dann sofort, es muss nichts konfiguriert werden.

Schritt 15: Fertig – Eventuell noch BMS kalibrieren

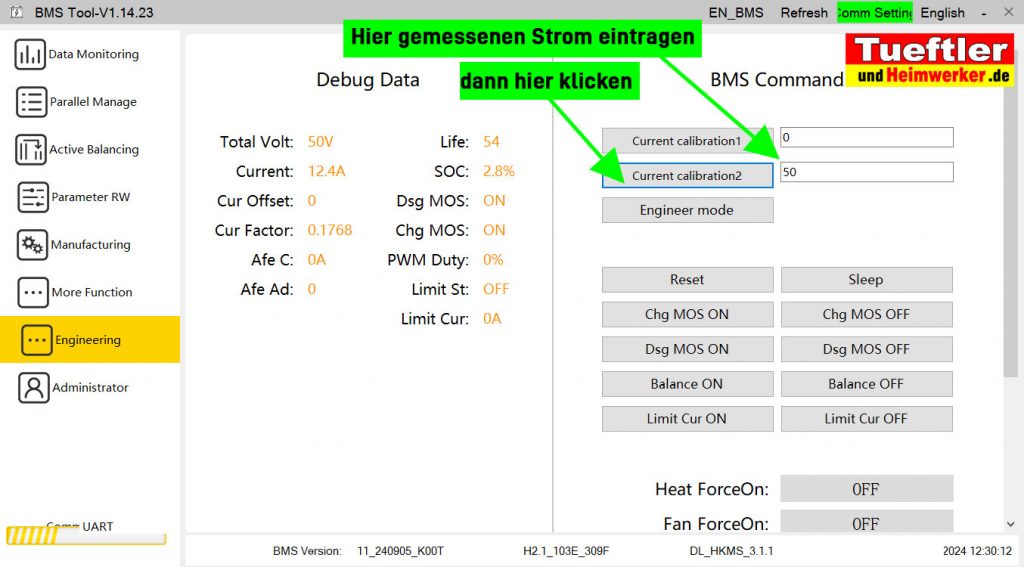

Damit sind wir eigentlich schon durch, unser großer 48V Akku ist damit fertig und kann beliebig in einer Inselanlage, Nulleinspeiseanlage oder was auch immer eingesetzt werden. Einen Punkt muss ich aber noch erwähnen, der bei einigen vorkommen kann. Beim ersten Betrieb habe ich festgestellt, dass die Stromwerte, die das BMS anzeigt, nicht wirklich korrekt waren. Das merkt man schnell, wenn man mit der Stromzange die Lade- und Entladeströme mal überprüft! Zudem gab es merkwürdige Schwankungen in der angezeigten Stromstärke, obwohl das laut Messgeräten nicht der Fall war.

Eine Anfrage beim Hersteller ergab schnell, dass noch ein Bug in der Firmware vorhanden war. Daher bekam ich einen Code, den man in der Daly App eingeben muss, um die richtige neue Firmware einzuspielen. Das Update wird durch diesen Code von der Webseite geladen und direkt drahtlos in das BMS eingespielt. Die Schwankungen bei der Stromangabe waren dann sofort weg, aber die Anzeige des Stromes war immer noch deutlich zu hoch. Um das zu korrigieren, kann man das BMS kalibrieren, also genau justieren.

Dazu habe ich das BMS über ein Uart Kabel mit einem PC verbunden und die Daly-Konfigurationssoftware von deren Herstellerseite installiert.

Benötigt wird:

- 1 Stück USB-Uart Kabel für BMS Kalibrationen (unbedingt mit bestellen) Bezug Amazon* (bei Kabel drauf achten das passender UART Stecker für neue Daly M-Serie am Kabel ist, , da teils noch alte größere Stecker Kabel für alte Daly Serie im Umlauf sind)

- kostenlose Konfigurationssoftware von der Daly Herstellerseite

In dieser Software kann man einfach den tatsächlich gemessenen Strom in ein Register eintragen (Bild unten), dadurch kalibriert sich das BMS und alle Angaben stimmen anschließend dauerhaft! Sollte auch Strom angezeigt werden, obwohl kein Strom fließt, dann muss noch der Button darüber „Current Calibration1“ betätigt werden, um das auf 0 zu stellen.

Also, wenn ihr das gleiche Problem haben solltet, dann wisst ihr nun, wie ihr es beseitigt. Da dies aber bei mir schon vor Monaten aufgetreten war, denke ich, dass dies vermutlich bei neueren Auslieferungen des BMS schon behoben sein sollte und ihr euch Schritt 15 sparen könnt. Es ist übrigens das erste mal das ich bei Daly ein Firmware Update machen musste, alle bisherigen Daly BMS liefen sonst immer von Anfang an tadellos!

Download STL-Dateien für 3D-Drucker – Verwendetet Kleinteile

- Download Kleinteile Halter Abdeckung, Anschlag Frontplatte, Sockel für Pluspol, MCCB Leistungsschalter Abdeckung, Vordere Lüftungsgitter – STL-Dateien , PDF und CAD Sketchup-Dateien (für mehrere Sketchup Versionen)

- Download Daly-Display Gehäuse für Seitenmontage – STL-Dateien, PDF und CAD Sketchup-Dateien (für mehrere Sketchup Versionen)

- Download Kleinteile (nur STL)

- Download Daly Display Gehäuse (nur STL)

Das wichtigste Material das benötigt wird und ein Bezugsquellen-Link

- 15 oder 16 Stück Eve Zellen 280A bis 314A Bezug GobelPower Shop EU-Lieferung*

- 1 Stück Daly BMS 15S 48V 200A neue M-Serie Bluetooth Bezug Amazon* oder AliExpress*

- Alternativ gibt es hier auch Variante für 16 Zellen Bezug Amazon* oder AliExpress*

- 1 Stück passendes Display für Daly BMS der M-Serie Bezug Amazon* (bei Display drauf achten das passendes UART Kabel für neue Daly M-Serie mitgeliefert wird, da teils noch alte Kabel für alte Serie im Umlauf sind)

- 1 Stück USB-Uart Kabel für BMS Kalibrationen (unbedingt mit bestellen) Bezug Amazon* (bei Kabel drauf achten das passender UART Stecker für neue Daly M-Serie am Kabel ist, , da teils noch alte größere Stecker Kabel für alte Daly Serie im Umlauf sind)

- 1 Stück Daly Aktive Balancer 15S 48V 1A Bluetooth Bezug Amazon*

- 1 Stück Leistungsschalter und Sicherungsautomat 1P DC 100A MCCB AliExpress*

- 1 Stück Halter für Mega-Sicherungen Bezug Amazon*

- 1 Stück Mega Schmelzsicherung IMAXX bis 70V 100A oder niedriger Reichelt* 58V Alternativen gibt es bei Amazon*

- 1 Stück Stromverteilungs-Klemmblock M8 Amazon*

- ca. 30 GFK-Platten für Akku Zellen (z.B. 280Ah) zugeschnitten Bezug Amazon*

- 3 Stück M10er Gewindestange mit Muttern,Unterlegscheiben z.B. Bezug Amazon*

- Hitzebeständiger Kabelschutzschlauch für Gewindestangen z.B. Bezug Amazon*

- Zusätzlich Isolierschlauch für Gewindestangen z.B. Bezug Amazon*

- Isopropanol für Reinigung von Kontakten z.B. Amazon*

- Scheuerschwamm für Kontaktreinigung z.B. Bezug Amazon*

- Flexible Zellverbinder (Busbars) für LiFePO4 Zellen Bezug AliExpress*

- Kabelkanal 40mm breit und ca. 20 bis 30mm hoch Bezug Baumarkt oder Amazon*

- 3 Stück Lüftungsgitter 400x100mm Verzinkt mit Insektenschutz * Bezug Amazon Shop

- 1 Stück Lüftungsgitter 200x200mm Verzinkt mit Insektenschutz * Bezug Amazon Shop

- 4 Stück Schwerlastrollen blau 80mm mindestens 2 Räder mit Bremse * Bezug Amazon

- 3 Stück Hartholz Latten 28x28mm und einer Länge von ca. 57,9cm Bezug Baumarkt

- 1 Rolle Moosgummi selbstklebend ca. 10 bis 20mm breit und ca. 5mm hoch Bezug Amazon*

- 3 Stück Quermutterbolzen M8 12×18 Bezug Amazon*

- 1 Stück Bodenplatte Siebdruckplatte 725 x 458 x 21 mm * Bezug Baustoffhandel-Shop

- 2 Stück Seitenteile Siebdruckplatte 725 x 290 x 16 mm * Bezug Baustoffhandel-Shop

- 1 Stück Rückseite Siebdruckplatte 458 x 269 x 21 mm * Bezug Baustoffhandel-Shop

- 1 Stück Abtrennung Zellen- und Elektronikbereich Siebdruckplatte 458 x 239 x 21 mm * Bezug Baustoffhandel-Shop

- 1 Stück Frontplatte Siebdruckplatte 458 x 269 x 15 mm * Bezug Baustoffhandel-Shop

- 1 Stück Deckel Siebdruckplatte 725 x 488 x 15 mm * Bezug Baustoffhandel-Shop

- Werkzeuge, Kleinmaterial wie Kabel und Kabelschuhe, Ringkabelschuhe siehe hier

Fazit zum 48V Akku-Projekt bzw. Solarspeicher

Ich hoffe, das ausführlich beschriebene 48V Akku-Projekt ist für den ein oder anderen hilfreich, inspirierend oder lehrreich. Ich habe den Akku jetzt schon mehrere Monate im Dauerbetrieb an meiner Solaranlage und bin damit sehr zufrieden. Der Akku läuft bei mir völlig reibungslos und ohne jegliches Problem, wie eigentlich alle bisherigen Akku-Projekte.

Ich hoffe, das ausführlich beschriebene 48V Akku-Projekt ist für den ein oder anderen hilfreich, inspirierend oder lehrreich. Ich habe den Akku jetzt schon mehrere Monate im Dauerbetrieb an meiner Solaranlage und bin damit sehr zufrieden. Der Akku läuft bei mir völlig reibungslos und ohne jegliches Problem, wie eigentlich alle bisherigen Akku-Projekte.

Durch das neuartige Daly-BMS der M-Serie* aber auch die gut belüftete Gehäuse-Konstruktion entsteht im Inneren kaum spürbare Wärme, selbst bei etwas höheren Strömen erwärmt sich der Akku bei mir selten mehr als 2° Celsius. Auch Überprüfungen aller Kontakte, Zellverbinder, Sicherungen, BMS usw. mit der Infrarot-Wärmebildkamera ergaben keinerlei Schwachpunkte, ich bin somit sehr zufrieden mit dem Projekt und würde es nach aktuellem Stand jederzeit wieder so bauen.